1

LES 5S, UNE MÉTHODE D’ORGANISATION DES POSTES DE

TRAVAIL

La méthode 5S, applicable à tout espace de travail (y compris dans les bureaux), constitue une forme de

standardisation par gestion visuelle des postes de travail. Elle fait en sorte qu’un employé puisse avoir

quotidiennement à portée de la main l’information, les outils et le matériel requis pour effectuer sa tâche à

son poste de travail, lui permettant ainsi de travailler efficacement et de façon sécuritaire.

L’objectif consiste à instaurer des espaces de travail efficaces qui s’expliquent et s’autoréglementent par

eux-mêmes en tout temps à l’aide de procédures et d’instructions visuelles.

Les 5S correspondent à la première lettre de chacune des cinq étapes de la méthode :

1. Sélectionner : trier tous les objets au poste de travail et ne conserver que ce qui est utile au

quotidien. Ce qui n'est utilisé qu'à l'occasion ou qui n’ajoute aucune valeur devrait être rangé plus loin,

en dehors de la zone de travail, alors que ce qui reste (c’est-à-dire ce qui n’a pas servi durant la

dernière année et qui ne sera pas utilisé à court terme) devrait être éliminé.

Utilisation Décision à prendre

Jamais À éliminer de l’aire de travail

Rarement À mettre à l’extérieur de l’aire de travail

À l’occasion À mettre dans l’aire de travail

Souvent À garder près des opérations

Toujours À garder à portée de la main

2. Situer : déterminer un emplacement, c’est-à-dire réserver une place, pour chaque chose (outil,

document, etc.) à l'intérieur du poste de travail de façon à pouvoir trouver ce qu’il faut au moment

opportun en facilitant l’accès et l’utilisation. Une place pour chaque chose, chaque chose à sa place.

En désignant des emplacements, un espace vide ne constitue plus qu’un simple trou où l’on peut

ranger n’importe quel objet qui traîne sur le plancher.

2

Les 5S, une méthode d’organisation

des postes de travail

3. Scintiller : nettoyer, peinturer et s'attaquer aux sources de saleté (plutôt que de nettoyer de manière

répétitive, y aurait-il une méthode de travail plus efficace? Ou pourrait-on modifier les outils de

manière à garder le poste de travail propre?). Il est important de déterminer les causes principales de

ses problèmes de malpropreté afin de prendre les mesures nécessaires pour éliminer le problème à

la source. Une approche efficace en vue de trouver les vraies causes aux problèmes est la technique

des « 5 pourquoi ».

PROBLÈME SOLUTION

Il y a une tache d’huile sur le plancher. Enlever l’huile.

Pourquoi?

Parce que la machine laisse échapper de l’huile. Réparer la machine.

Pourquoi?

Parce que les joints d’étanchéité sont usés. Remplacer les joints.

Pourquoi?

Parce que les joints achetés sont de moins bonne qualité. Changer les spécifications.

Pourquoi?

Parce que les prix obtenus sont concurrentiels. Modifier la politique d’achat.

Pourquoi?

Parce que le responsable des achats est évalué selon les

coûts épargnés à court terme. Changer la politique d’évaluation.

4. Standardiser : désigner les emplacements et les objets en instaurant des méthodes de travail

standards respectées par tous ceux qui travaillent à un même poste de travail et des contrôles visuels

afin de pouvoir mesurer la performance des processus. Par exemple, tous les outils d’un poste de

travail pourraient être d’une même couleur (une tache de peinture ou un ruban adhésif de couleur

suffisent) : bleu à un poste, jaune ou rouge à un autre. Notez bien qu’avec les 5S, les outils sont

attitrés aux postes de travail et non aux employés.

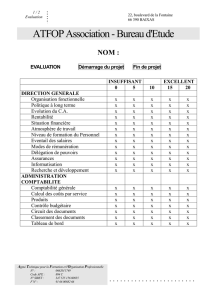

5. Suivre : Mettre de la rigueur dans le système de manière à ce que les 5S s’intègrent à la culture de

l’entreprise. Assurer le suivi afin que tout demeure propre et ordonné en dressant une liste de

vérification par processus de manière à exécuter des audits de façon périodique (voir la partie

concernant la Feuille d’audit à la fin du document).

Une bonne façon de procéder pour implanter les 5S consiste à commencer par un seul poste de travail,

idéalement avec un employé volontaire et motivé. Ce poste pourra ensuite servir de modèle pour tous les

autres.

3

Les 5S, une méthode d’organisation

des postes de travail

Voici maintenant, en gros, les étapes permettant d’implanter facilement et rapidement les 5S:

1. Faire un grand ménage des postes de travail et éliminer tout ce qui n’a aucune utilité (produits et

matières premières défectueux ou invendables et matériel d’emballage inutilisable, par exemple).

2. Isoler dans un coin ou désigner clairement à l’aide d’autocollants rouges par exemple les objets

qui ne sont que peu ou pas utilisés (par exemple ceux n’ayant pas servi au cours de la dernière

année). Il s’agit ensuite d’attendre quelques jours pour laisser le temps à l’équipe de retirer de ce

coin les objets susceptibles de servir à court terme (un à deux mois) ou d’enlever les autocollants

rouges qui y sont apposés. Après cette période de réflexion, tout ce qui est encore dans le coin

ou qui porte encore un autocollant rouge devrait être éliminé.

3. Séparer ce qui est utilisé quotidiennement de ce qui est utilisé à l’occasion seulement. Les objets

utilisés quotidiennement devraient être à portée de la main à chaque poste de travail (quitte à

devoir acheter quelques outils additionnels s’il le faut pour compléter le tout), alors que ce qui

n’est utilisé qu’occasionnellement devrait être placé un peu plus loin, à un endroit connu de tous,

de manière à ne pas nuire aux opérations. À titre d’exemple, il est possible de garder à un poste

de travail servant aux expéditions seulement un stock minimum de matériel d’emballage (cartons,

ruban adhésif, etc.), le reste du matériel d’emballage pouvant être stocké plus loin. Une fois les

trois premières étapes terminées, vous aurez alors réussi à mettre en œuvre le premier « S »

(sélectionner).

4. Pour mettre en pratique le deuxième « S » (situer), il suffit de prendre le temps de désigner une

place pour chaque chose à l’intérieur de chaque poste de travail, alors que pour le troisième « S »

(scintiller), il s’agit simplement de procéder à un nettoyage et de réfléchir à des moyens qui

permettrait de réduire les sources de saleté.

5. En ce qui concerne le quatrième « S » (standardiser), il consiste habituellement en la rédaction

de procédures et d’instructions de travail pour les tâches plus complexes ou susceptibles de

générer des erreurs. Dans certains cas, de petits outils visuels peuvent suffire (par exemple un

tableau indiquant à quels endroits entreposer les différents produits) de pair avec l’identification

visuelle des objets aux postes de travail (par exemple, les outils d’un poste de travail peuvent être

désignés à l’aide d’une couleur précise et les contours des objets peuvent être dessinés de

manière à ce que tous sachent facilement à quel endroit va chaque objet).

6. Quant au dernier « S », soit le cinquième (suivre), c’est généralement le plus difficile à mettre en

pratique puisqu’il s’agit, une fois que les quatre premiers « S » ont été appliqués, de maintenir les

lieux de travail propres et en ordre. Pour ce faire, il est essentiel que les employés réservent un

peu de temps à la fin de chaque jour pour ranger les outils à leur place et, possiblement, un peu

plus de temps à la fin de la semaine pour effectuer le ménage de leur poste de travail. En plus de

réserver du temps, il est tout aussi essentiel de mener des audits de façon régulière afin de

s’assurer que le personnel respecte la mise en application des 5S tout en démontrant

l’importance que cela revêt pour l’entreprise.

Le ministère de l’Économie, de l’Innovation et des Exportations offre une brève formation de trois heures

sur le sujet. Informez-vous auprès de la direction régionale du Ministère de votre région.

4

Les 5S, une méthode d’organisation

des postes de travail

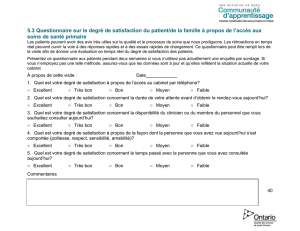

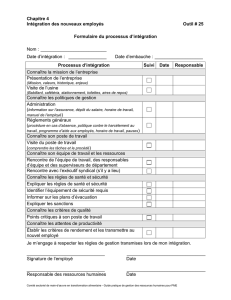

FEUILLE D’AUDIT 1er S – SÉLECTIONNER

CRITÈRES ÉLÉMENTS À ÉVALUER RÉSULTAT

(0 = très faible,

5 = excellent) COMMENTAIRES

Articles

inutiles

Tout objet inutile est enlevé du lieu de

travail. Seuls les outils et les produits

nécessaires sont conservés.

Propreté du

plancher Les planchers et les allées ne sont pas

encombrés d’objets inutiles.

Accumulation

Il n’y a pas d’accumulation de matières

désuètes dont on ne sait plus quoi faire ou

qui sont en trop grande quantité. Il s’agit

de trouver la juste quantité de matières.

Classement

Les supports et étagères sont bien rangés.

L’employé trouve rapidement la

marchandise, les pièces de rechange, les

fournitures et l’information dont il a besoin.

Possibilités d’amélioration

_____________________________________________________________________________________

_____________________________________________________________________________________

2e S – SITUER

CRITÈRES ÉLÉMENTS À ÉVALUER RÉSULTAT

(0 = très faible,

5 = excellent) COMMENTAIRES

Usine virtuelle Les outils sont placés dans un endroit

stratégique. La désignation de l’outil et de

son emplacement est précise et visible.

Contrôle de

processus

La désignation des outils et de la

machinerie est précise. Les aide-mémoire

(check list) et les procédures

opérationnelles sont très faciles à

comprendre et sont tenus à jour.

Rôles et

responsabilités Un responsable a été nommé pour

chacun des secteurs ou départements.

Procédures

standards

Des procédures ont été déterminées et

elles sont affichées et connues des

employés : calendrier de production,

rejets, standards de qualité, etc.

A

près

utilisation, les outils sont remis à la place

qui leur a été assignée.

Possibilités d’amélioration

_____________________________________________________________________________________

_____________________________________________________________________________________

5

Les 5S, une méthode d’organisation

des postes de travail

3e S – SCINTILLER

CRITÈRES ÉLÉMENTS À ÉVALUER RÉSULTAT

(0 = très faible,

5 = excellent) COMMENTAIRES

Accès au

matériel

d’urgence

Les boyaux d’incendie, le matériel

d’urgence et les panneaux électriques

sont facilement accessibles et placés

dans des endroits visibles.

Propreté

Les planchers sont propres (sans débris

ni poussières, etc.). Il n’y a pas de

communiqués ni de mémos désuets

affichés sur les tableaux.

Nettoyage

préventif L’équipement ne produit pas de

particules ni de fuites.

Nettoyer c’est

inspecter

Les employés nettoient l’équipement et

l’aire de travail selon le programme établi.

Ils peuvent ainsi détecter les déficiences

dans le processus et réduire les risques

en matière de santé et sécurité.

Possibilités d’amélioration

_____________________________________________________________________________________

_____________________________________________________________________________________

4e S – STANDARDISER

CRITÈRES ÉLÉMENTS À ÉVALUER RÉSULTAT

(0 = très faible,

5 = excellent) COMMENTAIRES

Tableaux de

communication Les tableaux de communication sont

standardisés au sein de l’organisation.

Poste de travail

Tout employé formé peut utiliser le poste

de travail d’un collègue et y être efficace.

Les procédures de travail sont les mêmes

pour tous.

Exécution du

travail

Les méthodes de travail sont

standardisées, communiquées et

comprises par tout le personnel.

Environnement

visuel et

minisystèmes

Le poste de travail est aménagé de

manière visuelle. Ainsi, toutes les

réponses aux questions suivantes sont

vite trouvées : qui, quoi, où, combien,

comment, quand? Les codes, les

contenants, les couleurs, etc. sont

standardisés partout au sein de

l’organisation.

Possibilités d’amélioration

_____________________________________________________________________________________

_____________________________________________________________________________________

6

6

1

/

6

100%