Valorisation de la bentonite de Nador dans la fabrication de briques cuites

Table des matières

Remerciements ....................................................................................................................................... 3

Liste des abréviations .............................................................................................................................. 4

Liste des Figures ...................................................................................................................................... 5

Liste des tableaux .................................................................................................................................... 5

INTRODUCTION GENERALE ..................................................................................................................... 6

CHAPITRE I : SYNTHESE BIBLIOGRAPHIQUE ............................................................................................ 8

Introduction............................................................................................................................................. 9

I. Les argiles......................................................................................................................................... 9

1. Origine, minéralogie et cristallochimie des argiles ...................................................................... 9

a. Origine des argiles ................................................................................................................... 9

b. Minéralogie et cristallochimie des argiles ............................................................................. 10

Classification des minéraux argileux .................................................................................. 11

c. Structures de quelques minéraux argileux ............................................................................ 12

Structure des smectites (Ex : Bentonite) ........................................................................... 12

Structure de la kaolinite .................................................................................................... 13

Structure de l'illite (mica) .................................................................................................. 14

2. Les propriétés des argiles .......................................................................................................... 14

a. La surface spécifique ............................................................................................................. 14

b. La capacité d'échange cationique(CEC) ................................................................................. 15

c. Gonflement à l'eau ................................................................................................................ 15

II. Les argiles dans la céramique ........................................................................................................ 16

1. Exigences technologiques .......................................................................................................... 16

2. Techniques de fabrication ......................................................................................................... 17

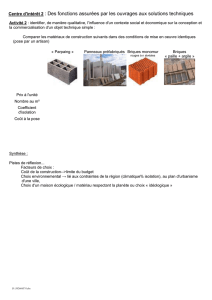

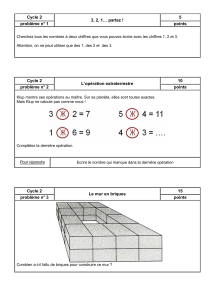

III. Généralités sur les briques cuites .............................................................................................. 17

1. Fabrication des briques cuites ................................................................................................... 18

2. Propriétés physico-chimiques et mécaniques des briques ....................................................... 19

3. La durabilité des briques ........................................................................................................... 19

Conclusion ............................................................................................................................................. 20

CHAPITRE II : MATERIELS ET METHODES .............................................................................................. 21

Introduction........................................................................................................................................... 22

I. Matériaux de base employés ......................................................................................................... 22

1. Situation géographique et géologique ...................................................................................... 22

2. Échantillonnage ......................................................................................................................... 22

1

Valorisation de la bentonite de Nador dans la fabrication de briques cuites

3. Procédure de fabrication des briques ....................................................................................... 22

II. Techniques de caractérisation et méthodes utilisées ................................................................... 24

CHAPITRE III : RESULTATS ET DISCUSSION ............................................................................................ 27

I. Analyse et caractérisation de la bentonite de Nador à l’état brut ................................................ 28

II. Caractérisation microstructurale des briques traitées thermiquement ....................................... 30

CONCLUSION GENERALE ....................................................................................................................... 35

PERSPECTIVES ........................................................................................................................................ 36

Références bibliographiques ................................................................................................................. 37

2

Valorisation de la bentonite de Nador dans la fabrication de briques cuites

Remerciements

C’est avec grand plaisir qu’on réserve ces quelques lignes en signe de gratitude et de

reconnaissance à tous ceux qui ont contribué de près ou de loin à la concrétisation de ces

travaux de recherche.

Ce travail a été mené à bout grâce à l’apport scientifique et aux encouragements de notre

professeur Pr. Mohamed LOUTOU qui nous a soutenu et prodigué ses conseils pendant le

stage. Il a toujours été disponible, à l’écoute de nos nombreuses questions, et s’est toujours

intéressé à l’avancée des travaux. On tient à le remercier pour son dévouement et sa

persévérance. Il nous a permis de travailler convenablement au sein du laboratoire et nous a

orienté tout au long du projet de fin d’étude.

Avec respect et gratitude, on remercie Le chef du département Pr. Mohamed ABOU-

SALAMA d’avoir eu l’amabilité de nous accepter dans le bloc de recherche.

Nos remerciements vont également l’ensemble des professeurs du département de chimie

pour leurs enseignements et conseils tout au long de la formation SMC.

On voudrait remercier aussi Mme Soumia ESSAYEH pour sa gentillesse et sa

disponibilité dans le laboratoire. Elle n’a cessé de s’assurer qu’on ne manque de rien lors des

manipulations en nous donnant accès au matériel dont dispose le département.

Nos remerciements s’adressent également Mr. Issam JILAL et Mr. Amine

BENDAHHOU pour leur aide l’analyse infrarouge à transformé de fourrier (IRTF) et le

soutien technique qu’ils ont fourni. On remercie également tous nos amis et collègues pour

leurs encouragements pendant toute la durée du stage.

On ne laisserait pas passer cette occasion sans remercier nos proches : nos parents, frères

et sœurs pour leur soutien inconditionnel et continu qui nous a beaucoup marqué.

3

Valorisation de la bentonite de Nador dans la fabrication de briques cuites

Liste des abréviations

DRX Diffraction des rayons X

IRTF Infrarouge à transformée de Froureir

MEB Microscopie electronique à balayse

EDS Spectroscopie à rayons X à dispersion d'énergie ATD-ATG

Analyse Thermique Différentielle et Thermo-gravimétrique

CEC Capacité d’échange cationique

BET méthode de Brunauer, Emmett et Teller

Vibrations d’élongation

Vibrations de déformation

4

Valorisation de la bentonite de Nador dans la fabrication de briques cuites

Liste des Figures

Figure 1 : Représentation schématique du cycle des argiles dans la croûte continentale. ................... 10

Figure 2 : Représentation des tétraèdres et des octaèdres. ................................................................... 10

Figure 3 : Structure des minéraux argileux. ......................................................................................... 11

Figure 4 : Structure chimique de la montmorillonite. .......................................................................... 13

Figure 5 : Représentation schématique de la structure de la kaolinite. ................................................ 13

Figure 6 : Représentation schématique de la structure de l'illite. ......................................................... 14

Figure 7 : Schéma de fabrication des matériaux céramiques. .............................................................. 17

Figure 8 : Croquis des étapes de production des briques cuites. .......................................................... 18

Figure 9 : Principe de d’application de la loi de Bragg. ....................................................................... 24

Figure 10 : Dispositif d’analyse thermique ATD-ATG couplées. ....................................................... 25

Figure 11 : Schéma représentatif d'un microscope électronique à balayage. ....................................... 26

Figure 12 : Schéma de principe d'un spectromètre infrarouge à transformée de Fourier (IRTF). ....... 26

Figure 13 : Micrographie et cartographie MEB de la bentonite brute avec les agrandissements de

500, 1000 et 8000. .......................................................................................................................... 29

Figure 14 : Spectre infrarouge de la bentonite de Nador. .................................................................... 29

Figure 15 : Diffractogramme des rayons X des briques traités thermiquement. .................................. 31

Figure 16: Courbes d’analyse thermogravimétrique (ATD-ATG) des matériaux étudiés. .................. 31

Figure 17: Micrographies MEB de la bentonite cuite à 1000 et 1100 °C. ........................................... 32

Figure 18: Spectres IRTF de matériaux frittés dans l'intervalle [900-1100 °C]. .................................. 32

Figure 19 : Évolution des propriétés physiques des briques calcinées en fonction de la température de

cuisson. .................................................................................................................................................. 33

Figure 20 : Variation des propriétés mécaniques (résistance à la flexion) des briques frittées en

fonction de la température employée. ................................................................................................... 34

Liste des tableaux

Tableau 1 : Pourcentages approximatifs des minéraux qui composent la croûte terrestre. .................... 9

Tableau 2 : Surface spécifique de quelques minéraux argileux. .......................................................... 15

Tableau 3 : CEC de quelques minéraux argileux. ................................................................................ 15

Tableau 4 : Les principales conséquences liées à la minéralogie de l’argile [32]................................ 17

Tableau 5 : Propriétés physico-chimiques et mécaniques des briques standard. ................................. 19

Tableau 6 : Résumé des bandes infrarouge associées à la bentonite de Nador. ................................... 30

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

1

/

38

100%