Propriétés des Matériaux : Déformation, Essais, Propriétés Physiques

Telechargé par

kennengoumkwaangekabrel

Chapitre IV PROPRIETES DES MATERIAUX

IV.1 Propriétés mécaniques

IV.1.1 Déformation élastique des solides

IV.1.1.1 Origine physique

Dans un solide, la distance moyenne d entre deux atomes s’établit à une valeur d0 fonction de la nature

des liaisons. Si on impose aux atomes un déplacement au voisinage de leur position d’équilibre, la force

d’interaction les rappelle à la distance d0 (sauf dans le cas d’un écartement au-delà de dd, distance de

dissociation des atomes). De telles déformations élastiques nécessitent donc l’application d’une force

extérieure pour vaincre la force de rappel et sont réversibles lorsque cette force extérieure est supprimée.

IV.1.1.1 Elasticité linéaire isotrope

Pour de faibles déplacements, la force de rappel peut être considérée comme proportionnelle au

déplacement d – d0. Les allongements (ou raccourcissements) relatifs ou déformations ε du solide, sont alors

proportionnels à la densité surfacique de force, ou contrainte σ, ce que traduit la loi de Hooke :

Les contraintes s’exprimant en MPa (ou N/mm2) et les déformations étant sans dimensions, le coefficient

E, appelé module d’élasticité à la traction ou module de Young du matériau, s’exprime en MPa.

Simultanément à la déformation dans la direction d’application de la force, des déformations de signe opposé se

produisent dans les directions orthogonales. Dans les axes de la figure 1, les déformations élastiques peuvent

toutes s’exprimer en fonction de la contrainte σx appliquée dans la direction x :

v, sans dimension, est ici le coefficient de Poisson, autre constante caractéristique du comportement

élastique du matériau. Dans le cas d’une contrainte tangentielle de cission τ (figure 1.b), une déformation par

distorsion γ apparaît, qui est approximativement proportionnelle à la cission appliquée.

Figure 1. Schéma des déformations élastiques provoquées par différentes sollicitations. a) Contrainte de

traction uni-axiale σx. b) Contrainte de cission τxy dans le plan xy. c) Pression hydrostatique p.

La constante G (ou μ) est appelée module d’élasticité au cisaillement du matériau, en MPa.

Par ailleurs, une compression hydrostatique sous une pression p (figure 1.c) permet de définir le module de

compressibilité K (ou χ) du matériau, en MPa, à partir de la variation relative de volume :

Dans le cas courant d’un matériau isotrope, deux constantes d’élasticité (E et ν par exemple) suffisent à

caractériser son comportement élastique.

Les constantes E, ν, G et K ne sont donc pas indépendantes, mais peuvent toutes s’exprimer en fonction

de deux d’entre elles grâce aux relations :

L’hypothèse de linéarité des déformations élastiques n’est valable que pour des amplitudes de

déformation inférieures à environ 1 %. C’est le cas pour les matériaux métalliques et minéraux. Les polymères

et surtout les élastomères (jusqu’à 200 ou 300 % de déformation élastique), présentent un comportement

élastique non linéaire plus complexe et d’origine différente.

Le comportement élastique, caractérisé par la réversibilité des déformations lors de la suppression des

contraintes, ne se manifeste seul que pour des contraintes inférieures à une valeur limite, appelée limite

d’élasticité. Au-delà de cette valeur, des déformations permanentes s’ajoutent aux déformations élastiques ou

bien la rupture se produit.

IV.1.2 Déformation plastique des solides et striction

Lorsqu'un fil métallique est soumis à un effort d'élongation ou traction (figure 1), on constate qu'au-delà

de la limite élastique du matériau il subsiste un allongement résiduel. Le comportement devient différent de

celui de la zone élastique : plus la traction augmente, plus l'allongement résiduel augmente, ceci jusqu'à la

rupture du fil. Ce comportement particulier correspond à la plasticité ou ductilité du matériau. L'allongement

résiduel s'accompagne de la réduction de la section du fil (puisque la masse volumique reste constante, si la

longueur totale augmente, la section diminue) : cet effet s'appelle striction et conduit à la rupture. La diminution

relative de section après cette rupture est caractérisée par un coefficient de striction As.

S0 est l’aire de la section initiale, et Sr l’aire de la section après rupture.

Certains matériaux ont un domaine

plastique peu étendu : ils se brisent dès la limite

élastique. Ces matériaux sont fragiles.

La plasticité peut être, dans une certaine

mesure, corrélée à la nature de la liaison chimique

dominante dans le matériau : les métaux sont

ductiles tandis que les matériaux à liaison ionique,

covalente ou moléculaire sont fragiles.

Figure 2. courbe effort-déformation

Une courbe de traction du type de la figure 2 permet de déterminer les grandeurs caractéristiques

suivantes :

• le module d’élasticité E (ou module de Young) donné par la pente de la partie élastique ;

• la limite d’élasticité Re qui donne la valeur de la contrainte nominale théorique à partir de laquelle

le matériau commence à se déformer plastiquement. Comme la déformation plastique apparaît souvent

progressivement, la limite d’élasticité est difficile à déterminer avec précision, et on adopte en général une

limite conventionnelle d’élasticité R0,2 qui est la contrainte nominale correspondant à une déformation

permanente de 0,2 % ;

• la résistance à la traction Rm qui est définie par la contrainte nominale maximale supportée par

l’éprouvette ;

• la déformation à la rupture qui correspond à la déformation plastique nominale à la rupture en

traction de l’éprouvette.

IV.1.3 Essais mécaniques

IV.1.3.1 Essai de traction

L'essai de traction consiste à exercer un effort croissant, de façon continue, selon l'axe d'une éprouvette

constituée du matériau à étudier. L'éprouvette doit avoir une forme géométrique et des dimensions parfaitement

définies et reproductibles. L'essai est en général poursuivi jusqu'à la rupture de l'éprouvette.

IV.1.3.2 Essai de résilience

L'essai de résilience consiste à mesurer la résistance au choc, autrement dit la ténacité du matériau.

L'éprouvette est un barreau entaillé et l'essai consiste à mesurer l'énergie absorbée par l'éprouvette pour observer

sa rupture fragile.

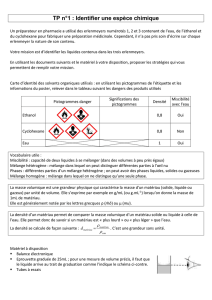

IV.1.3.3 Essais de dureté

La dureté est la résistance qu'un matériau oppose à la pénétration d'un autre matériau plus dur que lui. Le

corps dur étranger est utilisé sous forme d'un poinçon de forme variable selon le type d'essai.

• Méthode Brinell

Le poinçon est une bille en acier ultra dur. La dureté Brinell est donnée par :

H = P/S

où

P

est la

charge et

S

la surface de l'empreinte. Pour calculer

S

, il faut connaître la profondeur p de pénétration,

l'empreinte étant une calotte sphérique. Si

D

est le diamètre de la bille et

d

le diamètre du cercle de

l'empreinte :

• Méthode Vickers

Le poinçon, en diamant, est une pyramide à base carrée dont l'angle au sommet vaut 130°. Si

d

est

la diagonale de l'empreinte carrée laissée par la pyramide après l'essai, avec la même définition de la dureté

:

• La méthode Rockwell

Le poinçon est soit une bille pour les matériaux tendres, soit une pointe conique à bout sphérique en

diamant pour les matériaux durs.

IV.1.3.4 Essais de fluage

En fait, à température élevée, la déformation plastique sous contrainte constante augmente avec le temps :

c'est le fluage. Pour une contrainte et une température données, on suit l'allongement en fonction du temps, ce

qui permet de déterminer la vitesse de fluage :

IV.1.3.5 Essais de fatigue

Un matériau ductile, possédant une courbe de traction normale, casse lorsque la contrainte est supérieure

à la charge de rupture. Si la contrainte est inférieure à la charge de rupture, la limite élastique est augmentée par

l'écrouissage subi après l'allongement plastique. Ce qui précède est vrai tant que la contrainte reste constante ou

bien évolue lentement dans le temps. Il n'en va plus de même si la contrainte devient rapidement oscillante et le

matériau subit une rupture par fatigue pour une charge bien inférieure à la charge de rupture statique. Le

principe de l'essai repose sur la répétition d'un très grand nombre de sollicitations d'amplitude connue, à une

fréquence connue : flexion ou torsion.

IV.2 Propriétés physiques

IV.2.1 Propriétés électriques

La conduction électrique d’un matériau dépend de la mobilité des électrons (ou des ions) qu’il contient

dans le champ électrique extérieur imposé. Cette mobilité dépend de la structure électronique et donc de la

nature des atomes constituant le matériau. Comme seuls les électrons dont l’énergie est supérieure au niveau de

Fermi peuvent participer à la conduction, celle-ci est forte pour les matériaux métalliques (conducteurs), faible

ou inexistante pour les matériaux organiques et minéraux (diélectriques).

IV.2.1.1 Résistivité électrique

La résistivité électrique ρ (Ω · m) d’un matériau ou son inverse la conductibilité électrique σ (Ω– 1 · m– 1),

traduit la mobilité des électrons de conduction créant une densité de courant J (ampères/m2) dans un champ

électrique E (volt/m) : E = ρ · J = J/σ

Elle conditionne la résistance électrique R (Ω) d’un conducteur de longueur l et de section S :

R = ρ · (l/S)

La résistivité est extrêmement sensible à la pureté et à la composition. De même, au-dessus de 0,2 fois la

température de Debye d’un solide considéré, sa résistivité augmente linéairement avec la température en raison

de l’augmentation des chocs entre les électrons, les ions et le nombre croissant d’imperfections du réseau.

Lorsque la température s’abaisse, la résistivité tend vers une limite finie, sauf pour quelques matériaux qui

deviennent supraconducteurs (supraconductivité) : au-dessous d’une température dite critique, leur résistivité

s’annule en raison de mouvements coopératifs des électrons.

Les valeurs de la résistivité couvrent plusieurs ordres de grandeur, depuis 10– 8 Ω · m pour les métaux

jusqu’à 1017 Ω · m pour les polymères. La conductibilité du cuivre recuit de haute pureté (0,580 · 108 Ω– 1 · m– 1)

est prise par convention comme valeur de référence égale à 100 % IACS (International Annealed Copper

Standard).

Tableau I. Résistivités électriques

Matériau

Résistivité à 20 °C (Ω · m)

Métaux et alliages

Acier au carbone

1,6 · 10– 7

Aluminium, pureté

commerciale

2,65 · 10– 8

Semi-conducteurs (résistivité intrinsèque)

Arséniure de gallium GaAs

106

Silicium

2,5 · 103

Céramiques et minéraux

Carbure de silicium SiC

1 à 109

Diamant (synthétique)

1,5 · 10– 2

Polymères et élastomères

Élastomère butadiène-

acrylonitrile

3,5 108

Polystyrène (PS)

> 1014

IV.2.1.2 Permittivité électrique

Un matériau sans électrons de conduction (diélectrique, à résistivité élevée) contient néanmoins des

charges électriques localisées (électrons, protons ou ions) susceptibles de se déplacer à courte distance sous

l’effet d’un champ électrique extérieur E, provoquant ainsi une polarisation du matériau. La permittivité

électrique ε (F/m) caractérise cette polarisabilité.

Un condensateur dont les deux plaques d’aire A sont séparées par une épaisseur e de vide, de permittivité

de référence ε0 = 8,854 · 10– 12 F/m, possède une capacité C = ε0 · A/e. Un condensateur dont les deux plaques

sont séparées par un matériau diélectrique de permittivité ε voit sa capacité augmentée dans le rapport ε/ε0 = εr =

(1 + χ).

εr est la permittivité relative ou constante diélectrique, χ est la susceptibilité électrique du matériau.

En cas de champ électrique alternatif, la permittivité varie avec la fréquence d’oscillation par dissipation

d’énergie sous forme thermique lors du déplacement des charges à chaque cycle. Cette proportion d’énergie

dissipée est caractérisée par un facteur de perte.

Une autre caractéristique importante dans les applications des isolants est leur tension de claquage. Elle

représente la valeur maximale de tension, en V/m, à partir de laquelle un arc électrique peut être généré dans le

matériau par une éjection en avalanche des électrons de la bande de conduction.

Toutes ces caractéristiques sont très sensibles à la pureté du matériau.

Tableau II. Caractéristiques des matériaux diélectriques

Matériau

Permittivité relative εr (à 106 Hz)

Facteur de perte

Tension de claquage (106 V/m)

Milieux de référence

Vide élevé

1

0

100

Eau

80

≈ 0,1

Céramiques et minéraux

Alumine Al2O3

4,5 à 9

2 · 10– 3

6

Titanates

15 à 12 000

2 · 10– 3

2 à 12

Polymères et élastomères

Caoutchouc naturel

3 à 4

10– 2 à 10– 3

12 à 24

Nylon (Polyamide 6-6)

3 à 4

10– 2 à 10– 3

10 à 20

IV.2.1.3 Ferroélectricité et piézoélectricité

Les matériaux ferroélectriques possèdent une polarisation électrique naturelle et permanente en raison

d’une structure où les barycentres des charges négatives et positives ne coïncident pas dans la maille élémentaire

(par exemple le titanate de baryum BaTiO3). Dans les cristaux, les dipôles électriques ainsi constitués sont tous

orientés dans la même direction à l’intérieur de domaines ferroélectriques séparés de leurs voisins par des

parois. En l’absence de champ électrique extérieur, les directions de polarisation de ces domaines sont

aléatoires et la polarisation résultante est nulle. Sous champ, les domaines dont l’orientation dipolaire est proche

de celle du champ imposé s’étendent aux dépens de leurs voisins par migration des parois.

Comme ils possèdent des constantes diélectriques très élevées, ces matériaux ferroélectriques sont

fréquemment utilisés dans les condensateurs, en dépit de leur facteur de perte élevé dû à une importante

hystérésis de polarisation.

Dans les matériaux piézoélectriques, comme le quartz, ce sont les déformations élastiques de la maille

cristalline sous contrainte qui provoquent la polarisation électrique par décalage des barycentres des charges

positives et négatives. Inversement, l’application d’un champ électrique provoque une polarisation induite qui

s’accompagne d’une déformation élastique du cristal. Ces particularités permettent d’utiliser les cristaux

piézoélectriques soit comme capteurs électriques de pression, soit comme actionneurs électromécaniques. On

peut, en particulier, en faire des émetteurs ou des récepteurs d’ondes ultrasonores entre 0,5 MHz et 5 GHz.

6

6

7

7

8

8

9

9

1

/

9

100%

![[2] Qu`est-ce que la haute tension](http://s1.studylibfr.com/store/data/003033912_1-595c5f9c1318e2d57c81a3be6901076c-300x300.png)