Matériaux pour pales d'éoliennes : présentation ISO17025

Telechargé par

marwanerouway

1

Démarche qualité selon la norme ISO17025.2005

Université Hassan II –

Casablanca

Faculté Des Sciences Ain chock

Département de physique

Membres:

NACHTANE Mourad

ROUWAY Marwane

ZBAIDI Mourad Encadré par :

Pr.Laassri

MATÉRIAUX POUR LES PALES

2

Plan

1.Introduction générale

2. Famille des matériaux

3.Pales

4.Matériaux Composites

5.Techniques de fabrication

6.Conclusion

3

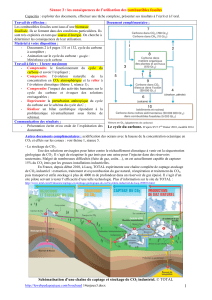

Une éolienne est un dispositif qui transforme l'énergie cinétique

du vent en énergie mécanique, qui est le plus souvent

transformée en énergie électrique.

Introduction

4

Fluctuation de la ressource

Compétitivité

Rendement inférieur aux installations hydrauliques

Emmagasinement de l’énergie

Pollution sonore et visuelle

Protection des oiseaux !

Pollution sonore (bruit):

Mécanique: engrenages et transmission

Aérodynamique: pales et rotor dans le vent

Raisons du retard de l’éolien

5

Familles de matériaux

Matériaux métalliques (bons conducteurs électriques et thermiques,

dureté et rigidité élevées, déformation plastique importante)

Matériaux céramiques (durs et fragiles, résistances mécaniques et

thermiques élevées, isolants thermiques et électriques )

Matériaux polymères (isolants thermiques et électriques, légers et

faciles àmettre en œuvre, peu rigides, utilisation àdes températures

inférieures à 200 °C)

Matériaux composites (combinaison de matériaux de familles

différentes, propriétés améliorées par rapport aux propriétés de chaque

matériau)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%