2017TOU30004

Remerciements

Mes remerciements s’adressent à mes directeurs et à mes encadrants de thèse, Thierry

Lebey, Directeur de Recherche au CNRS (Centre National de la Recherche Scientifique), et

Directeur du Laplace (Laboratoire Plasma et Conversion d’Energie), Sombel Diaham, maître

de conférences à l’Université Paul Sabatier, Zarel Valdez Nava, chargé de recherche au

CNRS, et Lionel Laudebat, maître de conférences à l’Institut National Universitaire

Champollion. Je les remercie de m’avoir accepté en thèse et de m’avoir conseillé pendant ces

trois années de thèse.

Je remercie le précédent Directeur du Laplace, Monsieur Christian Laurent pour

m’avoir accueilli au laboratoire Laplace.

J’aimerais adresser mes remerciements aux membres du jury : à Monsieur Lionel

Flandin, professeur à l’Université de Savoie au Laboratoire des Matériaux Organiques à

Propriétés Spécifiques (LMOPS), Le Bourget-du-Lac, à Monsieur Olivier Lesaint, Directeur

de Recherche au CNRS au Laboratoire de Génie Electrique de Grenoble (G2Elab), pour avoir

accepté de juger mon travail et de participer à mon jury de thèse en tant que rapporteurs. Mes

remerciements s’adressent également à Madame Rachelle Hanna, maître de conférences à

Grenoble INP, pour avoir accepté d’examiner mon travail de thèse.

Cette thèse a été réalisée dans le cadre du projet ANR ELECTRON (Agence Nationale

de la Recherche) du programme JCJC - SIMI (Jeune Chercheuses et Jeunes Chercheurs -

Sciences de l'Ingénierie, Matériaux, Procédés et Energie). Je remercie l’ANR pour le

financement de ce projet.

Je tiens également à remercier les différents collègues du laboratoire : les

informaticiens (Philippe De Vivo, Patrick Bajon, Patrice Ferre), les services communs et

mécanique (Gilles Brillat, Benoît Lantin, Florent Lemarié, Benoît Schlegel, Cédric Trupin),

les secrétaires (Evelyne Cassagne, Christine Jarraud, Christine Monnereau, Cédric Rastelli,

Gisèle Roques), le service électronique (Nordine Ouahhabi, Jacques Salon).

Je tiens également à remercier les membres permanents de l’équipe de recherche

MDCE (Matériaux Diélectriques dans la Conversion de l’Energie) : Pierre Bidan, Vincent

Bley, Jean-Pascal Cambronne, Philippe Castelan, Céline Combette, Nadine Lahoud-Dignat,

Marie-Laure Locatelli, David Malec, Sorin Dinculescu. J’ai apprécié l’aide de François

Saysouk pour préparer les composites et ses conseils.

Pendant ma thèse, j’ai travaillé dans plusieurs laboratoires de Toulouse : le CIRIMAT

(Centre Inter-universitaire de Recherche et d’Ingénierie des Matériaux), le LCC (Laboratoire

de Chimie de Coordination), le LGC (Laboratoire de Génie Chimique) et le Centre de

microcaratérisation de l’Espace Clément Ader. Je remercie les différents formateurs pour les

conseils et la caractérisation des matériaux.

Je voudrais remercier les doctorants (Laurent Roske, Trong Trung Le, Cédric Abadie,

Guillaume Belijar, Simon Dario, Zenjebil Jouini, Cyril Pelvillain, Hélène Hourdequin,

Thomas Perel, Thibaut Billard, Ana María Hernández Lόpez), et les stagiaires (Enrico,

Yassine, Mitsudome, Garance, Andreea, Elena, Amira).

J’ai démarré une thèse sur un domaine de Génie Électrique, je me suis risqué à un

autre domaine que la science des matériaux. J’ai mélangé une très grande quantité de poudre

dans des résines. Cela est colossal puisque le nombre d’échantillons est important.

Enfin, je voudrais remercier ma famille et mes proches pour le soutien et les

encouragements pendant ce projet.

1

Table des matières

Introduction générale .................................................................................................................. 6

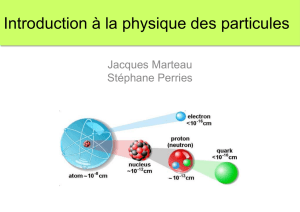

Chapitre I - Systèmes électriques sous fort champ : comment gérer les renforcements de

champ ? .................................................................................................................................... 10

I.1 Introduction et contexte de l’étude ................................................................................. 10

I.2 Renforcement de champ électrique au point triple ......................................................... 14

I.3 Stratégies de gestion des renforcements de champ ......................................................... 17

I.3.1 1ère stratégie : géométrie, arrondissement des électrodes ou lignes à potentiel flottant

.......................................................................................................................................... 18

I.3.2 2ème stratégie : amélioration des propriétés diélectriques de l’isolant ...................... 20

I.3.3 3ème stratégie : matériaux gradateurs de potentiel .................................................... 22

I.3.3.1 Matériaux résistifs ................................................................................................. 23

I.3.3.2 Matériaux à forte permittivité ............................................................................... 26

I.3.3.3 Matériaux à gradient de propriétés : FGM (Functionnally Graded Materials) ..... 27

I.4 Déplacement de particules sous champ électrique : application à la fabrication de FGM

.............................................................................................................................................. 29

I.5 Exemple de simulation de la diminution du pic de champ d’un FGM dans le cas d’un

DBC ...................................................................................................................................... 31

I.6 Conclusion ...................................................................................................................... 34

I.7 Références ....................................................................................................................... 36

Chapitre II - Procédé de mise en œuvre des matériaux composites à gradient de permittivité

par électrophorèse .................................................................................................................... 46

II.1 Introduction ................................................................................................................... 46

II.2 Phénomènes d’électrocinétiques induits par un champ électrique ................................ 46

II.2.1 Electrophorèse ........................................................................................................ 46

II.2.2 Electrohydrodynamique .......................................................................................... 50

II.3 Présentation et caractérisation des matériaux ................................................................ 54

II.3.1 Matrice : résine époxy ............................................................................................ 54

II.3.2 Présentation des particules inorganiques : titanate de strontium (SrTiO3) et titanate

de baryum (BaTiO3) ......................................................................................................... 56

II.3.3 Caractérisation granulométrique et morphologique des particules inorganiques ... 56

II.3.3.1 Surface spécifique (BET) .................................................................................... 57

II.3.3.2 Microscopie électronique à balayage (MEB) ...................................................... 58

II.3.3.3 Comparaison des tailles de particules mesurées par BET et MEB ...................... 60

II.3.4 Masse volumique .................................................................................................... 60

II.4 Procédé d’élaboration des composites à distribution homogène de particules ............. 61

II.5 Etat de dispersion des particules dans les composites à distribution homogène ........... 64

II.6 Détermination du taux de chargement des composites homogènes par analyses

thermogravimétriques (ATG) ............................................................................................... 66

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

1

/

161

100%