http://bu.umc.edu.dz/theses/electrotec/BEL5338.pdf

République Algérienne Démocratique et Populaire

Ministère de l’enseignement supérieure et de la recherche scientifique

UNIVERSITE MENTOURI CONSTANTINE

Faculté des sciences de l’ingénieur

Département d’Electrotechnique

THESE

Présentée pour l’Obtention du Diplôme de Doctorat en Sciences

En Electrotechnique

Spécialité: Machines électriques

Présentée par

BELATEL MIMI

THEME

ETUDE DES MACHINES ELECTRIQUES

PAR CAO

Soutenue le: 06 / 07 /2009

Devant le jury :

Président : M. Aissa Bouzid Prof Univ. Constantine

Rapporteur : M. Hocine Benalla Prof Univ. Constantine

Examinateurs: M. Boubaker Azoui Prof Univ. Batna

M. Abdelhak Bennia Prof Univ. Constantine

M. Djallel Dib M.C Univ. Tebessa

Remerciements

Mes remerciements vont premièrement à Dieu tout puissant pour la

volonté, la santé et la patience qu’il m’a donné durant toutes ces longues

années.

Je tiens à remercier sincèrement toute personne m’a aidée de près ou de

loin pour évaluer ce travail et plus particulièrement mon encadreur

Monsieur Hocine Benalla, Professeur au département d’électrotechnique de

Constantine. Je tiens à lui exprimer ma reconnaissance pour la confiance

qu’il m’a accordée et pour l’intérêt qu’il a constamment porté à mes travaux

de recherches.

Je suis très sensible à l’honneur que m’a fait Monsieur Aissa Bouzid,

Professeur au département d’électrotechnique de Constantine, en acceptant

de présider la commission d’examen de ma présente thèse de Doctorat en

science.

Je remercie chaleureusement Monsieur Boubaker Azoui, Professeur à

l’Université de Batna, Monsieur Abdelhak Bennia, Professeur à

l’Université de Constantine ainsi que Monsieur Djallel Dib, Maître de

Conférence à l’Université de Tebessa, pour avoir participé avec leurs esprit

critique au jury et pour avoir examiné avec beaucoup d’attention et débat

ma thèse.

Je tiens enfin à exprimer mes vifs remerciements à toute l’équipe MAGE

du laboratoire G2ELAB (Grenoble Génie Electrique) de m’avoir accepter

d’être parmis eux dans des stages de courtes durées, et à ceux qui ont

contribués de près ou de loin dans ce laboratoire pour que je puisse avancer

dans ma recherche.

Je tiens à remercier beaucoup ma famille et plus particulièrement ma très

chère mère, qui ma beaucoup encouragée et à qui je dois ma réussite ainsi que

mes deux frères qui ont été un soutien pour moi dans les bons et les mauvais

moments pendant la préparation de ce travail.

Sommaire

Sommaire

Introduction Générale 1

Chapitre I: CAO des Machines Electriques : Etat de l’Art

I.1 INTRODUCTION 4

I.2 HISTORIQUE DES MACHINES ELECTRIQUES 4

I.3 DEFINITIONS ET ETAPES DE CAO 12

I.3.1 Choix de la structure du dispositif 13

I.3.2 Dimensionnement de la structure choisie 13

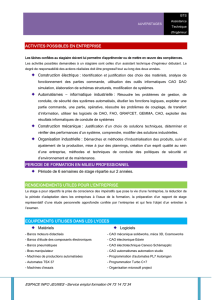

I.4 NECESSITE ET APPLICATIONS DE CAO 14

I.5 CAO : MISE EN ŒUVRE 16

I.5.1 Matériel 16

I.5.2 Logiciel 16

I.6 OUTILS DE CAO 17

I.6.1 Outils d’aide au choix de la structure du dispositif à concevoir 17

I.6.2 Outils de dimensionnement de la structure du dispositif à concevoir 17

I.7 METHODOLOGIES EN CONCEPTION DES MACHINES ELECTRIQUES 18

I.7.1 Démarche de conception 18

I.7.2 Nature des problèmes 19

I.7.3 Formulations mathématiques 19

I.8 CAO DES MACHINES ELECTRIQUES 19

I.8.1 Problématiques 20

I.8.2 Motivations 21

I.9 CAO : ASPECTS ECONOMIQUES 23

I.10 LA CAO DU FUTUR 24

I.11 CONCLUSION 25

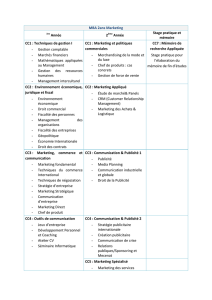

Chapitre II: CAO d’un Générateur Synchrone à Pôles Saillants sous Matlab

II.1 INTRODUCTION 26

II.2 DESCRIPTION DE LA MACHINE SYNCHRONE 26

II.3 MISE EN EQUATIONS DES MACHINES SYNCHRONES 29

II.3.1 Equations en termes des variables de phases 29

II.3.2 Transformation de Park 33

II. 3.3 Calcul opérationnel 39

II.4 PROBLEMATIQUE DU GENERATEUR SYNCHRONE A POLES SAILLANTS 41

II.4.1 Principe de la méthode des éléments finis 41

II.4.1.1 Formulation magnétostatique 43

II.4.1.2 Formulation magnétodynamique couplée aux équations de circuit 45

II.4.2 Principe de la méthode des éléments finis de frontières 49

II.4.3 Mise en équations de la méthode développée pour faire l’étude du générateur synchrone 50

II.4.4 Architecture du superviseur utilisé 53

II.4.4.1 Le Pré-processeur 55

II.4.4.2 Le Processeur 56

II.4.4.3 Le Post-processeur 56

II.5 RESULTATS DE MODELISATION DU GENERATEUR SYNCHRONE A POLES 57

II.5.1 La géométrie 58

II.5.2 Le maillage 58

II.5.3 Les conditions aux limites 58

II.5.4 Les coefficients 58

II.5.5 La résolution 60

II.5.6 L’exploitation 60

II. 6 CONCLUSION 63

Sommaire

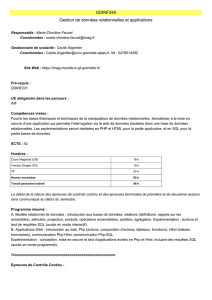

Chapitre III: CAO d’un Générateur Synchrone à Aimant Permanent sous Flux

III.1 INTRODUCTION 65

III.2 ETAT DE L’ART 66

III.3 DESCRIPTION DU SYSTEME ENERGETIQUE UTILISE DANS LA PRODUCTION D’ENERGIE

EOLIENNE 68

III.4 PRINCIPE DE FONCTIONNEMENT DE L’EOLIENNE 71

III.5 CONVERSION DE L’ENERGIE EOLIENNE EN ENERGIE ELECTRIQUE 72

III.6 PRESENTATION DES MACHINES SYNCHRONES A AIMANTS PERMANENTS 73

III.6.1 Classification des machines synchrones à aimants permanents 74

III.6.1.1 Les machines sans pièces polaires (SPP) 74

III.6.1.2 Les machines avec pièces polaires (APP) 75

III.6.2 Méthodes de calcul des machines synchrones à aimants permanents 76

III.7 PROBLEMATIQUE DU GENERATEUR SYNCHRONE A AIMANTS PERMANENTS 77

III.7.1 Modèle géométrique 82

III.7.2 Modèle électromagnétique 84

III.7.2.1 Calcul de l’induction d’entrefer par une modélisation par des réluctances 87

III.7.2.2 Calcul de l’induction d’entrefer par résolution des équations du champ en séparant les variables 88

III.7.3 Modèle numérique 91

III.7.3.1 Description du logiciel 92

III.7.3.1a Description géométrique et maillage: PREFLUX 92

III.7.3.1b Description des circuits : CIRFLU 95

III.7.3.1c Gestion de la banque de matériaux : CSLMAT 96

III.7.3.1d Description des propriétés physiques : PROPHY, COPPRO, MODPRO 97

III.7.3.1e Résolution des problèmes : SOLVER 97

III.7.3.1f Exploitation des résultats : POSTPRO 97

III.7.3.2 Validations des résultats de simulation analytique-numérique 99

III.8 CONCLUSION 102

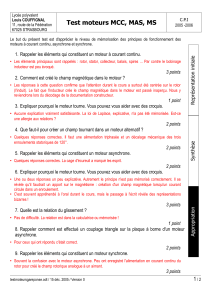

Chapitre IV: CAO Optimisée d’un Moteur Asynchrone sous Matlab/Flux 2D

IV.1 INTRODUCTION 103

IV.2 ETAT D’ART DE LA MACHINE ASYNCHRONE 104

IV.2.1 Description de la machine asynchrone 105

IV.2.2 Principe de fonctionnement de la machine asynchrone 108

IV.3 MISE EN EQUATIONS ET PROBLEMATIQUE DU MOTEUR ASYNCHRONE 109

IV.3.1 La modélisation électromagnétique du moteur asynchrone 109

IV.3.1.1 Les modèles externes 109

IV.3.1.2 Les modèles internes 115

IV.3.1.3 Couplage des équations électriques et magnétiques dans un moteur asynchrone 116

IV.3.1.3a Equations du rotor 118

IV.3.1.3b Equations du stator 120

IV.3.2 Résultats de la modélisation électromagnétique du moteur asynchrone 122

IV.4 OPTIMISATION DU MOTEUR ASYNCHRONE PAR CAO/ANN’s 126

IV.4.1 Problématique de CAO optimisée du moteur asynchrone 126

IV.4.2 Résultats de CAO optimisée du moteur asynchrone 128

IV.4.3 Problématique d’optimisation du moteur asynchrone par les réseaux de neurones 133

IV.4.4 Principes et définitions des réseaux de neurones artificiels 134

IV.4.5 Résultats d’optimisation du moteur asynchrone par les réseaux de neurones 140

IV.5 CONCLUSION 141

Conclusion Générale 142

Bibliographie 144

Introduction Générale

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

1

/

163

100%