Fours électriques à résistances : Conception & Fonctionnement

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 5 911 − 1

Fours électriques à résistances

Technologies de mise en œuvre

par Jean-François BOURGEOIS

Alain GIRAULT

Richard JAUME

Marianne LE BOULCH

EDF Division Recherche & Développement

et Claude OBERLIN

Ingénieur Senior SEE

es fours électriques à résistances constituent les équipements électrother-

miques industriels les plus connus et les plus répandus. Ils continuent à faire

l’objet de nombreux perfectionnements, fruits d’efforts soutenus de recherche et

développement pour les faire évoluer afin de mieux répondre aux besoins expri-

més par les industriels utilisateurs. Un four à résistances est essentiellement

constitué :

1. Résistances électriques.......................................................................... D 5 911 — 2

1.1 Résistance et résistivité............................................................................... — 2

1.2 Groupement de résistances........................................................................ — 2

1.3 Critères de choix .......................................................................................... — 2

1.4 Les différents types de résistances ............................................................ — 3

1.5 Formes et dispositions des résistances dans les fours électriques......... — 6

1.6 Dimensionnement des résistances électriques......................................... — 10

2. Alimentation électrique de puissance des fours électriques...... — 10

2.1 Rappels de la réglementation et de la normalisation............................... — 10

2.2 Caractéristiques générales des installations............................................. — 10

3. Régulation des fours électriques à résistances .............................. — 13

3.1 Constitution d’un système de régulation .................................................. — 13

3.2 Dispositifs de modulation de la variation de puissance........................... — 13

3.3 Montages usuels de régulation.................................................................. — 13

4. Modélisation des fours électriques à résistances .......................... — 14

4.1 Code SAFIR .................................................................................................. — 14

4.2 Code SYRTHES ............................................................................................ — 15

5. Évolution des fours électriques à résistances................................. — 15

5.1 Fours à haute densité de puissance........................................................... — 15

5.2 Fours à faible inertie thermique ................................................................. — 15

5.3 Fours à résistances sous vide..................................................................... — 16

6. Avantages et limitations des fours électriques à résistances .... — 16

6.1 Avantages..................................................................................................... — 16

6.2 Limitations.................................................................................................... — 17

7. Exploitation des fours électriques à résistances............................ — 17

7.1 Bilan thermique ........................................................................................... — 17

7.2 Conditions d’exploitation............................................................................ — 18

7.3 Politique d’entretien .................................................................................... — 18

Pour en savoir plus........................................................................................... Doc. D 5 913

L

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

FOURS ÉLECTRIQUES À RÉSISTANCES ______________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 5 911 − 2© Techniques de l’Ingénieur

— d’une enceinte (laboratoire ou chambre de chauffe) réalisée à partir de

matériaux à caractère isolant ou réfractaire dont le rôle est de réduire les pertes

thermiques par transmission vers l’extérieur. Elle varie par sa forme, par le

moyen de manutention de la charge ou son type d’exploitation ;

— de résistances électriques disposées en voûte, en sole ou sur les parois

latérales (pariétales) de l’enceinte. Leur alimentation est assurée soit directe-

ment par le réseau, soit par l’intermédiaire d’un ou plusieurs transformateurs ;

un système de modulation de la puissance y est associé, piloté par un système

de régulation de température ;

— de la charge à traiter, caractérisée par sa forme, sa nature et sa température

initiale.

L’article décrit en détails les différents constituants (enceinte, résistances élec-

triques, alimentation électrique de puissance, systèmes de régulation), donne

quelques éléments essentiels sur les conditions d’exploitation, les avantages et

les limitations d’utilisation d’un four électrique.

L’étude complète du sujet comprend les articles :

[D 5 910] – Fours électriques à résistances. Présentation générale ;

[D 5 911] – Fours électriques à résistances. Technologies de mise en œuvre (le

présent article) ;

[D 5 912] – Fours électriques à résistances. Applications industrielles ;

[Doc. D 5 913] – Fours électriques à résistances « pour en savoir plus ».

1. Résistances électriques

1.1 Résistance et résistivité

La valeur de la résistance R (Ω) d’un corps de chauffe de

longueur (m), de section uniforme S (m2) et de résistivité ρ (Ω · m)

est donnée par la relation :

L’inverse de la résistance C = 1/R est la conductance.

La résistivité varie en fonction de la température selon :

ρT = ρ0(1 + αT)

avec ρTrésistivité à la température T,

ρ0résistivité à 0 ˚C,

αcoefficient de température de la résistivité (en ˚C−1).

La résistivité ρ doit être élevée afin de limiter l’intensité du cou-

rant et de réduire les dimensions du corps de chauffe.

Le coefficient de température α doit être faible, positif et sensible-

ment constant pour toutes les températures d’utilisation, afin d’atté-

nuer les variations de courant et de faciliter le réglage de la

puissance injectée.

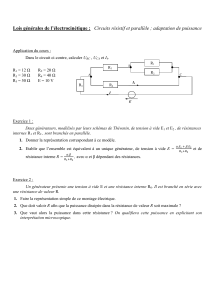

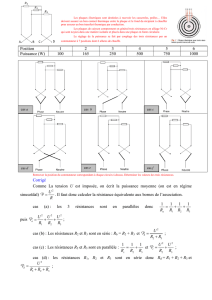

1.2 Groupement de résistances

Les résistances peuvent être montées et groupées de différentes

façons. Les groupements les plus usuels sont représentés sur les

figures 1 et 2, soient :

— le couplage en série où la résistance équivalente est égale à la

somme des résistances élémentaires ;

— le couplage en parallèle où la conductance équivalente est

égale à la somme des conductances élémentaires ;

— le couplage mixte combinant les deux montages précédents ;

— le couplage série parallèle qui, par la manœuvre d’un commu-

tateur approprié, permet de faire varier la puissance dissipée dans

un rapport de 1 à 4 ;

— le couplage étoile triangle qui, destiné à être alimenté en cou-

rant alternatif triphasé, permet de faire varier, par un commutateur,

la puissance dans un rapport de 1 à 3.

Des commutateurs électromécaniques permettent de passer d’un

montage à l’autre et donc de faire varier la puissance instantanée

dissipée dans le four (figure 3). En courant alternatif triphasé, le

coupage triangle est utilisé, par exemple, pendant la montée en

température, puis le couplage étoile pendant le maintien en tempé-

rature. Le passage d’un couplage à l’autre permet également de

tenir compte des variations de résistivité de certains éléments

chauffants avec la température (le bisiliciure de molybdène, par

exemple).

1.3 Critères de choix

Les résistances chauffantes constituent l’élément essentiel du

four. Leur choix est établi par le constructeur à partir du cahier de

R

ρ

S⁄()=

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

_____________________________________________________________________________________________________ FOURS ÉLECTRIQUES À RÉSISTANCES

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 5 911 − 3

charges fonctionnel, en tenant compte sans confusion des paramè-

tres suivants :

— la température limite supérieure d’emploi des résistances ;

— la température de fusion des éléments résistifs ;

— la température de la charge ;

— la température de l’enceinte.

Trois caractéristiques essentielles sont à prendre en compte pour

choisir les résistances :

—le taux de charge caractérisé par la puissance dissipée par

unité de surface émissive, exprimée en W/m2. Il est lié à la tempéra-

ture limite supérieure d’emploi des résistances et dépend donc de la

température d’utilisation, de sa forme et du montage. Le taux de

charge n’est pas un critère significatif de comparaison entre deux

fours ;

—la durée de vie qui dépend essentiellement de leur utilisation

réelle (température limite, cycles de chauffe et de refroidissement,

atmosphère, environnement...), mais également, à utilisation identi-

que, de la section de la résistance ;

—l’atmosphère du four doit être définie, car elle influe fortement

sur le choix du type de résistance, la température limite d’emploi,

les conditions d’utilisation et la durée de vie des résistances.

1.4 Les différents types de résistances

Le matériau d’une résistance électrique doit répondre, outre aux

conditions édictées au paragraphe 1.1, à plusieurs conditions :

Figure 1 – Résistance équivalente à un groupement de résistances

R = r1 + r2

A B

r1r2

U = R1

I

R = r1 – r + r4

r2i2 = r3i3

A B

U = R1

I

AB

r1r4

U = R1

r2i2

r3i3

II

AB

rr

U

r

r

I1

I2I2

A B

U = R1

r1i1

r1i1

r2i2

r2i2

r3i3

II

AB

II

1

R= Σ1

r

1

r=1

r2+1

r3

U

2rU

r

2

Couplage série : I1 =

Couplage parallèle : I2 =

P2 = 4P1

UER

R

R

I

I

RR

R

I'

I'

Uii

i

Couplage étoile Couplage triangle

U = E 3, I =

P = UI 3 = 3EI =

E

RU2

R

U = i 3, i =

P = UI' 3 = 3Ui =

U

R3U2

R

P’ = 3P

Figure 2 – Modes d’alimentation des résistances chauffantes

U, E, U’ = tension I = intensité P = puissance

Schéma

d’alimentation

Nombre

de fils

Désignation Tension Puissance

U

2

Courant

continu

ou courant

alternatif

monophasé

UP = UI

UE

3

Courant

continu

ou courant

alternatif

monophasé

U = 2EP = UI = 2EI

U

U'

U

3

Courant

alternatif

diphasé

(3 fils)

U' = U 2 P = 2U’I

U

U

4

Courant

alternatif

diphasé

(4 fils)

UP = 2UI

U

U

EU'

5

Courant

alternatif

diphasé

(5 fils)

U = 2E

U’ = E 2 P = 2UI = 4EI

UE

4

Courant

alternatif

triphasé avec

neutre (étoile)

U = E 3 P = UI 3 = 3EI

U

3

Courant

alternatif

triphasé sans

neutre (étoile)

U = E 3 P = UI 3

U

3

Courant

alternatif

triphasé

triangle)

UP = UI 3

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

FOURS ÉLECTRIQUES À RÉSISTANCES ______________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

D 5 911 − 4© Techniques de l’Ingénieur

— les températures du solidus et de fusion doivent être très supé-

rieures à la température maximale de fonctionnement du four ;

— la résistance mécanique doit être suffisante et sa structure doit

être conservée après une longue durée de service ;

— le coefficient de dilatation doit être faible ;

— la conductivité et la capacité thermique doivent être peu éle-

vées.

Pour plus de détails, le lecteur pourra se reporter dans le traité

Génie électrique à l’article [D 2 620] Matériaux pour résistances

électriques.

■Résistances métalliques à base d’alliages NiCr et FeAlCr

La première caractéristique de ces résistances est de pouvoir être

fournies par le concepteur à partir de formes simples disponibles

dans le commerce : fil, ruban, éventuellement tube ou tôle. Les

tableaux 1, 2 et 3 donnent respectivement leurs températures limi-

tes d’utilisation en fonction de l’atmosphère des fours, leurs carac-

téristiques, et leurs performances.

(0)

(0)

Figure 3 – Représentation schématique d’un dispositif

électromécanique. Passage du couplage étoile au couplage triangle

et vice versa

Position A couplage étoile ; puissance Pe

Position B couplage triangle ; puissance Pt

U

B

A

Pt = 3 Pe

Tableau 1 – Températures limites (en ˚C) d’utilisation des résistances en alliages NiCr et FeCrAl en fonction

de l’atmosphère du four

Atmosphère NiCr

60/15

NiCr

80/20

NiCr

70/30

FeCrAl

25/5

FeCrAl

22/5,8

FeCrAl

22/5,3

Atmosphère oxydante :

– sèche.................................................................. 1 150 1 200 1 260 1 300 1 400 1 400

– humide .............................................................. 1 100 1 150 1 150 1 200 1 300 1 200

Atmosphère neutre (1) :

– azote .................................................................. 1 100 1 200 1 250 1 150 1 200 1 250

– argon ................................................................. 1 100 1 200 1 250 1 300 1 400 1 400

– exothermique.................................................... 1 000 1 100 1 200 1 100 1 150 1 150

Atmosphère réductrice (1) :

– hydrogène......................................................... 1 100 1 200 1 200 1 300 1 400 1 400

– ammoniac craqué............................................. 1 100 1 200 1 200 1 100 1 200 1 200

– endothermique ................................................. 1 100 1 100 1 100 1 000 1 050 1 050

Vide 0,1 Pa (10−6 bar) (2)..................................... 900 1 000 1 000 1 100 1 150 1 200

(1) Oxydation préalable indispensable pour les alliages FeCrAl.

(2) En cas de vide plus poussé, il est déconseillé d’utiliser ces résistances au-dessus de 900 ˚C à cause de la tension de vapeur du chrome fonction du couple tem-

pérature/pression.

Tableau 2 – Caractéristiques principales des résistances en alliages NiCr et FeCrAl

Caractéristiques NiCr

60/15

NiCr

80/20

NiCr

70/30

FeCrAl

25/5

FeCrAl

22/5,8

FeCrAl

22/5,3

Point de fusion.......................................... (˚C) 1 390 1 400 1 380 1 500 1 500 1 500

Résistivité (en Ω · m) :

– à 20 ˚C............................................................ 112 109 118 145 145 139

– à 1 000 ˚C....................................................... 126 114 125 151 151 147

17/09/2008

Madame, Monsieur

Dossier délivré pour

17/09/2008

Madame, Monsieur

Dossier délivré pour

_____________________________________________________________________________________________________ FOURS ÉLECTRIQUES À RÉSISTANCES

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur D 5 911 − 5

(0)

(0)

■Résistances en métaux spéciaux

Ils peuvent être utilisés au-delà de 1 300 ˚C. Le tableau 4 indique

les performances de ces résistances.

■Résistances non métalliques et cermets

Les tableaux 5 et 6 donnent respectivement leurs températures

limites d’utilisation en fonction de l’atmosphère des fours et leurs

performances.

(0)

Tableau 3 – Performances des résistances élaborées à partir d’alliages NiCr et FeCrAl

Alliage Avantages Inconvénients Contraintes

NiCr • Disponible sous toutes les formes :

fils, bandes ou tubes

• Mise en forme à façon

• Résistivité variant faiblement avec la

température

• Sensible aux atmosphères soufrées et

chlorées

• Écaillage de la couche d’oxyde aux tem-

pératures limites d’emploi

FeCrAl • Mêmes avantages que pour les allia-

ges NiCr et :

– température limite d’utilisation plus

élevée ;

– action protectrice de la couche

d’alumine.

• Mêmes inconvénients que pour les allia-

ges NiCr et :

– sensibilité aux impuretés du réfractaire

en contact ;

– tenue mécanique limitée et fragilisation

après la première chauffe ;

– phénomène de « cheminement » plus

important (striction et allongement des

résistances).

• Oxydation préalable obligatoire

• Teneur minimale en alumine des

supports : 60 %

• Dans les fours sous atmosphère,

la couche d’oxyde est à régénérer

périodiquement

Tableau 4 – Performances des résistances en métaux spéciaux (Mo, Ta, W)

Avantages Inconvénients Contraintes

Utilisables à très hautes températures sous

vide, hydrogène et azote :

– molybdène : 1 600 à 1 700 ˚C ;

– tantale : 2 300 à 2 400 ˚C ;

– tungstène : 2 500 à 2 600 ˚C.

• Mise en œuvre délicate

• Soudures difficiles

• Fragilisation à froid après plusieurs cycles

de chauffe

• Variation importante de la résistivité avec

la température

• Fonctionnement obligatoire sous atmosphère

non oxydante

• La forte variation de la résistivité nécessite une

alimentation électrique adaptée

• En présence d’azote, ne pas dépasser 1 600 ˚C

avec le molybdène et 2 400 ˚C avec le tungstène

(formation de nitrures)

Tableau 5 – Températures limites (en ˚C) d’utilisation des résistances non métalliques et des cermets

en fonction de l’atmosphère du four

Atmosphère Graphite Chromite de

lanthane

Carbure de silicium Bisiliciure de molybdène

Qualité 1 700

Qualité

1 800 1 900 2 000

Atmosphère oxydante :

– air .................................................................. 450 1 500 1 600 1 700 1 800 1 900

Atmosphère neutre :

– azote ............................................................. ........................ 1 350 1 600 1 700 1 800

– argon, hélium............................................... (1) Exclu 1 700 1 600 1 700 1 800

– exothermique............................................... ........................ ....................... 1 250 à 1 400 1 600 1 700 1 750

Atmosphère réductrice :

– hydrogène .................................................... (1) Exclu 1 200 1 650 1 400 1 450

– endothermique ............................................ 1 250 à 1 400 1 600 1 700 1 750

Vide 0,1 Pa (10−6 bar) ..................................... 2 500 Exclu 1 000 à 1 200 Utilisation déconseillée

Attention, ces températures sont celles des résistances, donc toujours nettement supérieures à celles de l’enceinte du four et a fortiori de la charge.

Les températures indiquées correspondent à une atmosphère sèche et doivent être modulées en fonction du point de rosée.

(1) Voir les contraintes dans le tableau 6.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

1

/

18

100%