VI. Conclusion

THÈSE

En vue de l’obtention du

DOCTORAT DE L’UNIVERSITÉ DE TOULOUSE

Délivré par :

Université Toulouse 3 Paul Sabatier (UT3 Paul Sabatier)

Présentée et soutenue par :

Julien YONG

Le Jeudi 11 avril 2013-04-15

Titre :

r de force piézoélectrique résonant à forte

raideur pour interfaces haptiques aéronautiques

ED GEET : Génie Electrique

Unité de recherche :

Laboratoire LAPLACE - UMR CNRS 5213

Membres du jury

Pierre BIDAN : Président (se 3)

Yves BERNARD : Rapporteur

Hassan ZAHOUANI : Rapporteur

Jean-François ROUCHON : Directeu

Page 2

Remerciements

Le manuscrit de thèse commence toujours par la phase de remerciement et je ne ferai pas

exception à la règle.

s en particulier remercier Mr Jean-François Rouchon en qualité de directeur de

thèse.

Mes remerciements vont aussi aux rapporteurs Mr Yves Bernard et Mr Hassan Zahouani ainsi

idan qui ont été disposés à consacrer du temps à la lecture et

à la critique de ce travail.

Je remercie les appuis techniques fournis par Mr Hoan Tran, Mr Dominique Harribey et Mr

Robert Larroche Je tiens à

remercier particulièrement Mr Jean-François Llibre et Mr Eric Duhayon pour leur sympathie apportée

au cours de cette thèse. Je remercie bien sûr les secrétaires ainsi que Mr Ladoux et Mr Benaouin.

, Mathieu Le

Bolloch.

rants avec notamment Tahar,

collègue de bureau puis de RU, Mounir pour son soutien technique sans faille durant toute ma thèse,

Alaric pour ses nombreux débats professionnels, Aurélien pour ses nombreuses discussions non-

professionnelles, Yacine, Mouloud et Mustapha représentants du deuxièmes étage !!! Julie, Etienne,

Sébastien et Edouard Maxime, Jean-François, Johannes, Nicola et

Christian en tant que collègues de bureau. Je remercie Satafa, discret et toujours de bonne humeur

Je tiens particulièrement à remercier les deux Sébastien : Sébastien Carrière pour sa culture

musicale exceptionnelle et Sébastien Lanoue

oubliés, soyez indulgents et sachez que cette partie de la

thèse est aussi délicate à rédiger.

a toujours encouragé tout au long de ma

elle ne comprenait pas grand chose à ce que je racontais.

Page 3

Table des matières

Remerciements ............................................................................................................... 2

Introduction générale ..................................................................................................... 8

Chapitre : Technologies permettant de mesurer une force ........................................ 10

I. Introduction ............................................................................................................... 10

II. Contexte .................................................................................................................... 10

A. Cadre scientifique .................................................................................................. 10

B. .................................................... 10

C. Utilisation de ............................................................................ 12

III. Technologie à jauges de contrainte [4] ..................................................................... 13

A. Historique .............................................................................................................. 13

B. Principe .................................................................................................................. 14

C. Matériaux .............................................................................................................. 16

D. Conditionnement de la mesure ............................................................................. 16

E. Applications des technologies à jauges de contrainte .......................................... 17

IV. Technologie piézoélectrique ..................................................................................... 17

A. Historique et présentation du phénomène ........................................................... 17

B. Matériaux .............................................................................................................. 18

1. Propriétés ............................................................................................................ 18

2. Limites .................................................................................................................. 19

C. Applications ........................................................................................................... 21

D. Limites en tant que capteurs ................................................................................. 23

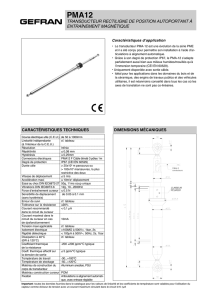

V. Capteurs magnétostrictifs ou magnéto-élastiques ................................................... 23

A. Définition ............................................................................................................... 23

B. Présentation du phénomène ................................................................................. 24

C. Effet Joule magnétique et matériaux .................................................................... 25

D. Applications [27] .................................................................................................... 26

E. Limites en tant que capteur .................................................................................. 28

VI. Comparaisons piézoélectricité magnétostriction ................................................... 28

VII. Capteur à onde acoustique de surface ou Surface Acoustic Wave (SAW) ................ 30

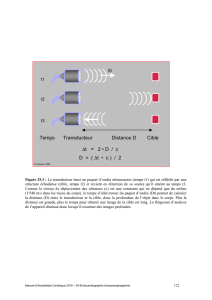

A. Principe .................................................................................................................. 30

B. ............................................................. 32

1. Capteur mécanique ............................................................................................. 32

2. Capteur de température ...................................................................................... 33

3. ............................................................................ 34

Page 4

VIII. Spécifications et choix de la technologie utilisée ...................................................... 34

IX. Conclusion ................................................................................................................. 37

Chapitre II : Technologie à impédance électromécanique ........................................... 38

I. Introduction ............................................................................................................... 38

II. e électromécanique ............. 38

A. Principe de la mesure par impédance électromécanique ..................................... 38

B. Capteur de force .................................................................................................... 38

C. ..... 40

D. .................................................................................... 42

III. ..................................... 46

A. Définition des différents coefficients de caractérisation du matériau.................. 47

1. ................................................................... 47

2. Coefficient de Poisson [64] .................................................................................. 47

B. Vitesse de propagation des ondes ........................................................................ 48

C. ............................................................... 49

D. ........................................................... 49

E. Solution globale ..................................................................................................... 50

F. Modèle de Mason [66] .......................................................................................... 51

1. i ......................................................................................... 51

2. ..................................................................... 51

3. Modélisation par matrice de transfert ................................................................ 52

IV. Matériaux piézoélectriques ....................................................................................... 53

A. Lois constitutives [67] ............................................................................................ 53

B. Equation électrique ............................................................................................... 54

C. Equation mécanique .............................................................................................. 55

D. Modélisation par matrice de transfert .................................................................. 56

E. Modèle de Butterworth-Van Dyke [69] ................................................................. 56

F. ....................................... 58

V. Présentations des deux structures assemblées ........................................................ 59

A. Différences fondamentales de la prise en compte des interfaces ........................ 59

B. Transducteur de Langevin ..................................................................................... 60

1. Présentation ........................................................................................................ 60

2. Modélisation analytique ...................................................................................... 61

3. Modélisations numérique.................................................................................... 62

C. Transducteur à mode interne ................................................................................ 63

1. Présentation ........................................................................................................ 63

2. Modélisation analytique ...................................................................................... 64

Page 5

3. Modélisation numérique ..................................................................................... 65

VI. Conclusion ................................................................................................................. 66

Chapitre III : Analyse expérimentale et choix de la structure à implémenter ............. 67

I. Introduction ............................................................................................................... 67

II. Problématiques liées ........................................ 67

A. Fixations mécaniques ............................................................................................ 67

B. Mise en place de contremasses auxiliaires ........................................................... 68

III. Présentation du matériel expérimental .................................................................... 69

A. Partie mécanique ................................................................................................... 69

B. Ele ..................................................... 72

1. Configuration du circuit de puissance ................................................................. 72

2. Banc de caractérisation des actionneurs piézoélectriques sous dSpace ............ 74

IV. Caractérisation des deux transducteurs utilisés à vide ............................................. 76

A. Introduction ........................................................................................................... 76

B. Influence des précontraintes ................................................................................. 78

V. Validation expérimentale des deux transducteurs ................................................... 79

A. ................................ 79

B. Affinage du modèle analytique ............................................................................. 81

1. Transducteur de Langevin ................................................................................... 82

2. Transducteur à mode interne .............................................................................. 84

C. Choix de la commande : boucle ouverte ou boucle fermée ................................. 86

D. Utilisation de la zone interne de la bande de fréquence ...................................... 87

1. Description du phénomène ................................................................................. 87

2. ....... 88

E. Utilisation des zones externes ............................................................................... 90

VI. Conclusion ................................................................................................................. 93

Chapitre IV : Tests environnementaux sur le transducteur à mode interne ............... 94

I. Introduction ............................................................................................................... 94

II. Caractérisation des essais ......................................................................................... 94

A. Traitement numérique .......................................................................................... 94

1. Traitement linéaire .............................................................................................. 94

2. Traitement logarithmique ................................................................................... 95

B. Mesure des différentes erreurs [78] ..................................................................... 97

1. Erreur de linéarité ................................................................................................ 97

2. ............................................................................................... 98

III. Influence du nombre de céramiques ........................................................................ 99

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

1

/

157

100%