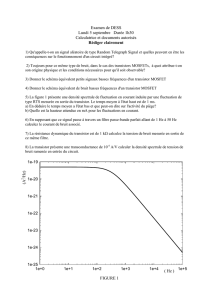

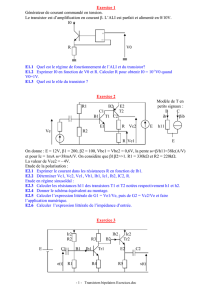

Conception de transistors haute tension complémentaires en

publicité