PEEK vs Cr-Co : comparaison de deux types de châssis de

205

Stratégie prothétique mai-juin 2016 • vol 16, n° 3

Actualités

La prothèse amovible partielle fait l’objet

depuis quelques années de recherches sur

l’utilisation de nouveaux matériaux. Les

données acquises sur la conception des

châssis sont en partie remises en question

ou modifiées afin de s’adapter à l’évolution

des matériaux et des techniques. Le champ d’applica-

tion de ces derniers est-il aussi étendu que celui des

châssis métalliques ? Pour répondre à ces questions,

une première étude a été entreprise pour comparer la

qualité d’adaptation de deux châssis, l’un en chrome-

cobalt, l’autre en polymère haute performance, sur un

modèle de travail unique.

PEEK vs Cr-Co : comparaison de deux types

de châssis de prothèse amovible partielle

B. PICART, J. MARGERIT, M. FAGES

Chirurgiens-dentistes

E. LAMBERT, E.M. CHANSAVANG,

R. SOUVAIRAN, A. BONZOM

Prothésistes CFAO

Quelles sont les propriétés

du matériau PEEK ?

Quels en sont les procédés

de conception et de fabrication

en prothèse amovible partielle ?

Quelles peuvent être les difficultés

rencontrées et l’avenir du matériau ?

Les auteurs déclarent

ne pas avoir de lien d’intérêt

206 Stratégie prothétique mai-juin 2016 • vol 16, n° 3

Châssis de prothèse partielle en PEEK - M. Fages et coll.

Bien que le disque en PEEK doit être

manipulé et transformé selon les instruc-

tions du guide de transformation et du

mode d’emploi, et sans avoir bénéficié de

la formation spécifique à l’utilisation de

ce matériau, l’objectif de ce travail étant

de comparer les matériaux en employant

la technique actuelle de conception et

fabrication utilisée dans les laboratoires

1

2

de prothèses, il a été convenu de respec-

ter les règles de conception d’un châssis

métallique.

Afin d’affiner le comparatif, il est demandé

aux prothésistes dentaires d’émettre un

avis sur le modèle qui leur est fourni, sur

la conception théorique effectuée et sur

la validation du tracé et de logettes prépa-

rées en fonction des châssis demandés.

Lors de la réception des pièces prothé-

tiques, deux praticiens évaluent le travail

réalisé sur le maître modèle.

PROPRIÉTÉS DU PEEK

Le PEEK, polyétheréthercétone, est le

matériau le plus connu de ces dernières

années de la famille des PAEK, polyarylé-

thercétones. Les PAEK, matériaux ther-

moplastiques à hautes performances, ont

entre autres qualités une grande résis-

tance mécanique, une bonne rigidité et

une excellente résistance à l’hydrolyse.

Ce polymère haute performance, utilisé

depuis de nombreuses années en méde-

cine pour mettre en œuvre des plaques

1. Formule chimique

du PEEK.

2. La pyramide de performance des matériaux

thermoplastiques actuels (4, 5).

Tableau 1 - Tableau comparatif de différents matériaux

207

Stratégie prothétique mai-juin 2016 • vol 16, n° 3

Actualités

crâniennes artificielles, remplacer des élé-

ments d’articulation au niveau des doigts,

des genoux ou d’espaces intervertébraux,

a trouvé sa place en médecine dentaire.

Ce matériau d’une grande pureté exempt

de charges présente une élasticité équi-

valente à l’os. Dix années d’expérience

implantaire au niveau mondial n’ont pas

permis, pour le moment, de démontrer

de cas avérés de réaction allergique à ce

matériau (fig. 1, tableau 1) (1-4).

La structure chimique du PEEK lui assure

à l’heure actuelle l’une des meilleures

propriétés mécaniques de tous les poly-

mères hautes performances (fig. 2).

Prothèse amovible partielle

et PEEK

Ces dernières années ont connu une

évolution globale des solutions thérapeu-

tiques dans le domaine de la prothèse

dentaire. La prothèse amovible partielle

n’échappe pas à cette progression (6).

Dans les laboratoires, la CFAO (Concep-

tion et Fabrication Assistées par

Ordinateur) s’impose de plus en plus, rac-

courcissant les délais de fabrication, ame-

nant plus de confort et de précision pour

les prothésistes qui progressivement,

remplacent la spatule et la cire par des

logiciels de modélisation. Les chaînes de

production changent aussi, tout comme la

qualité et la nature même des matériaux

mis en œuvre.

La fabrication assistée par ordina-

teur (FAO) peut se subdiviser en deux

méthodes, une additive et une soustrac-

tive (tableau 2).

La méthode additive est le prototypage

rapide (7, 8), qui permet par addition de

matière de créer, soit des éléments cal-

cinables destinés à la fonderie, soit des

éléments métalliques (9, 10).

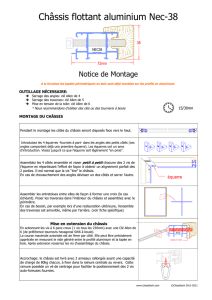

La méthode soustractive elle, est l’usi-

nage (11). Dans des disques d’épaisseurs

variables de matériaux déterminés, la

machine va usiner aussi des maquettes

destinées à la fonderie, en cire ou en

résine, ou des éléments directement finis

en métal ou en PEEK (fig. 3).

L’usinage du métal pour la prothèse amo-

vible est peu utilisé, en effet la perte de

matériau est considérable et l’usinage

de matériaux « durs » demande des

machines spécifiques, plutôt dédiées

à des centres de production. Le frit-

tage laser pour prothèse amovible par-

tielle donne d’excellents résultats, mais

demande l’utilisation d’un alliage spé-

cifique et une expertise particulière qui

aujourd’hui n’est pas encore largement

3. Disques de PEEK

destinés à l’usinage

et l’usineuse utilisée

pour l’article : la Pro expert

5® (Opera system®).

Tableau 2 - Les différentes méthodes de production de châssis pour prothèse amovible partielle en CFAO.

3

208 Stratégie prothétique mai-juin 2016 • vol 16, n° 3

Châssis de prothèse partielle en PEEK - M. Fages et coll.

diffusée. Outre Atlantique toutefois, les

résultats obtenus semblent prometteurs.

La méthode la plus employée aujourd’hui

en France reste l’impression 3D de

maquettes calcinables, ou leur usinage

par des machines dites usineuses d’établi

à la portée de n‘importe quel laboratoire

de taille moyenne (12). Les maquettes

obtenues sont destinées à la fonderie

4a b

5a b

c d e

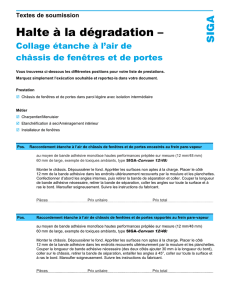

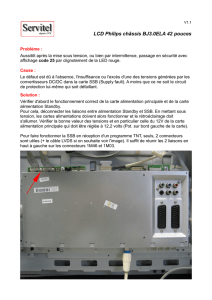

4a. Modèle passé au paralléliseur et ligne guide tracée.

b. Indices anatomo-physiologiques tracés.

5a. Repères, limite inférieure et départs de connexion.

b. Tracé du châssis.

c, d. Détails du tracé (vues vestibulaire et linguale, secteur gauche).

e. Modèle de travail envoyé au laboratoire.

209

Stratégie prothétique mai-juin 2016 • vol 16, n° 3

Actualités

par méthode de coulée conventionnelle,

souvent abusivement appelées « coulée

numérique » car issue d’une conception

par CFAO. Le PEEK, lui reste un matériau

facilement usinable dans des machines

d’établi et présente l’avantage par rapport

aux maquettes de fournir le châssis sous

sa forme définitive. Aucun traitement

post-usinage n’est nécessaire.

Le PEEK est un matériau de plus en plus

utilisé en odontologie.

Comparaison de différents types de

prothèses partielles amovibles

Objectifs - Préparation du modèle

Avant de pouvoir réaliser un comparatif

clinique, un comparatif « technique » a

été réalisé. Pour ce faire, un modèle man-

dibulaire a été préparé afin de présenter

une configuration mixte d’édentement

encastré et d’édentement terminal. Une

étude du modèle sur paralléliseur a per-

mis de tracer une ligne-guide en relation

avec l’axe d’insertion choisi (fig. 4). Puis

le tracé prospectif de l’armature du châs-

sis a été dessiné (fig. 5) (13-17) avant

de demander au laboratoire de prothèse

la réalisation de deux châssis, respec-

tivement en chrome-cobalt par coulée

classique à partir d’un châssis réalisé

en PMMA par usinage et en PEEK, par

méthode soustractive de CFAO.

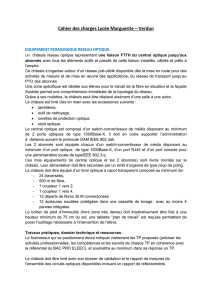

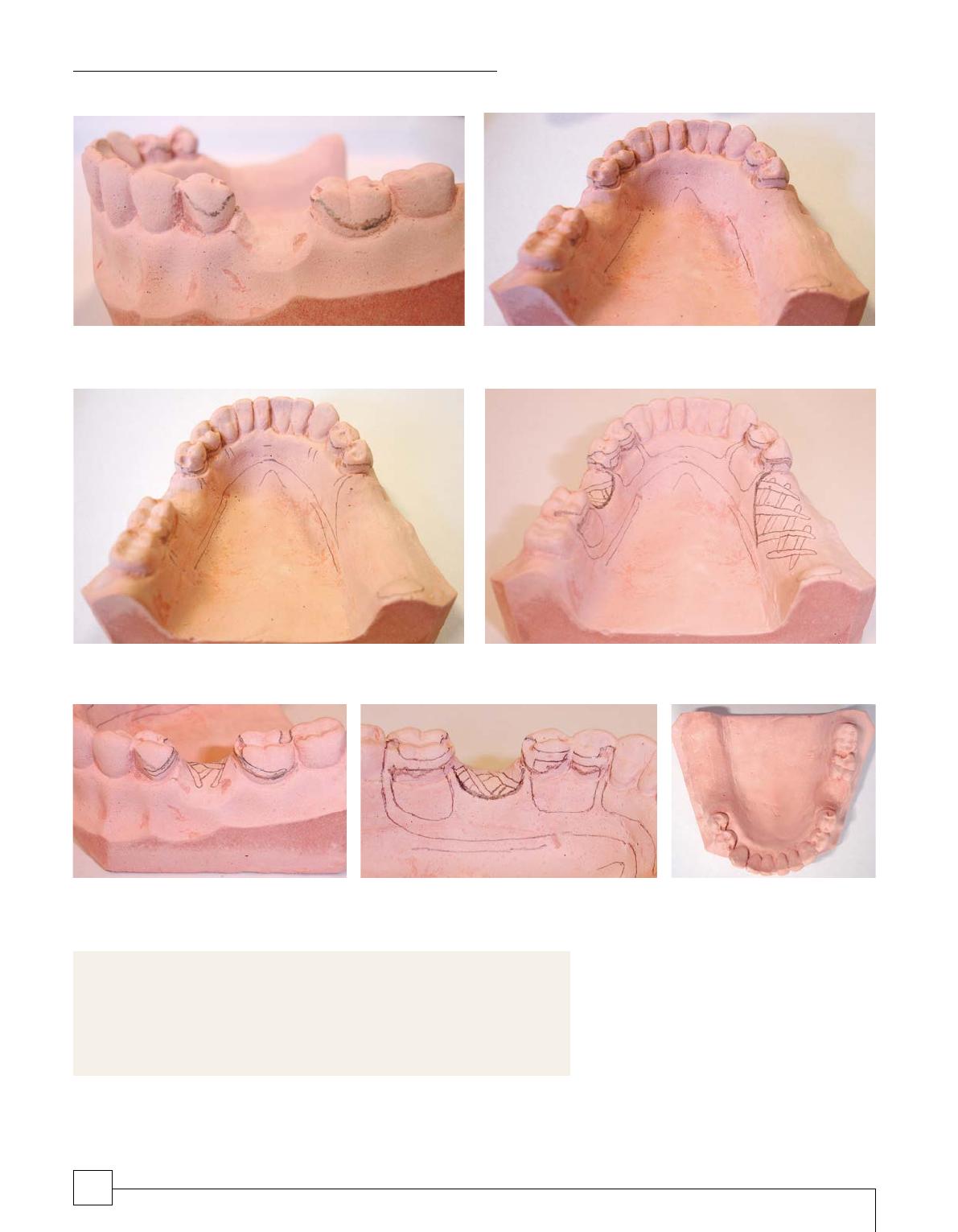

Le maître modèle en plâtre Fujirock

®

(fig. 6) servira de test pour le contrôle

d’ajustage, d’insertion et de désinsertion

des divers châssis.

Conception des châssis

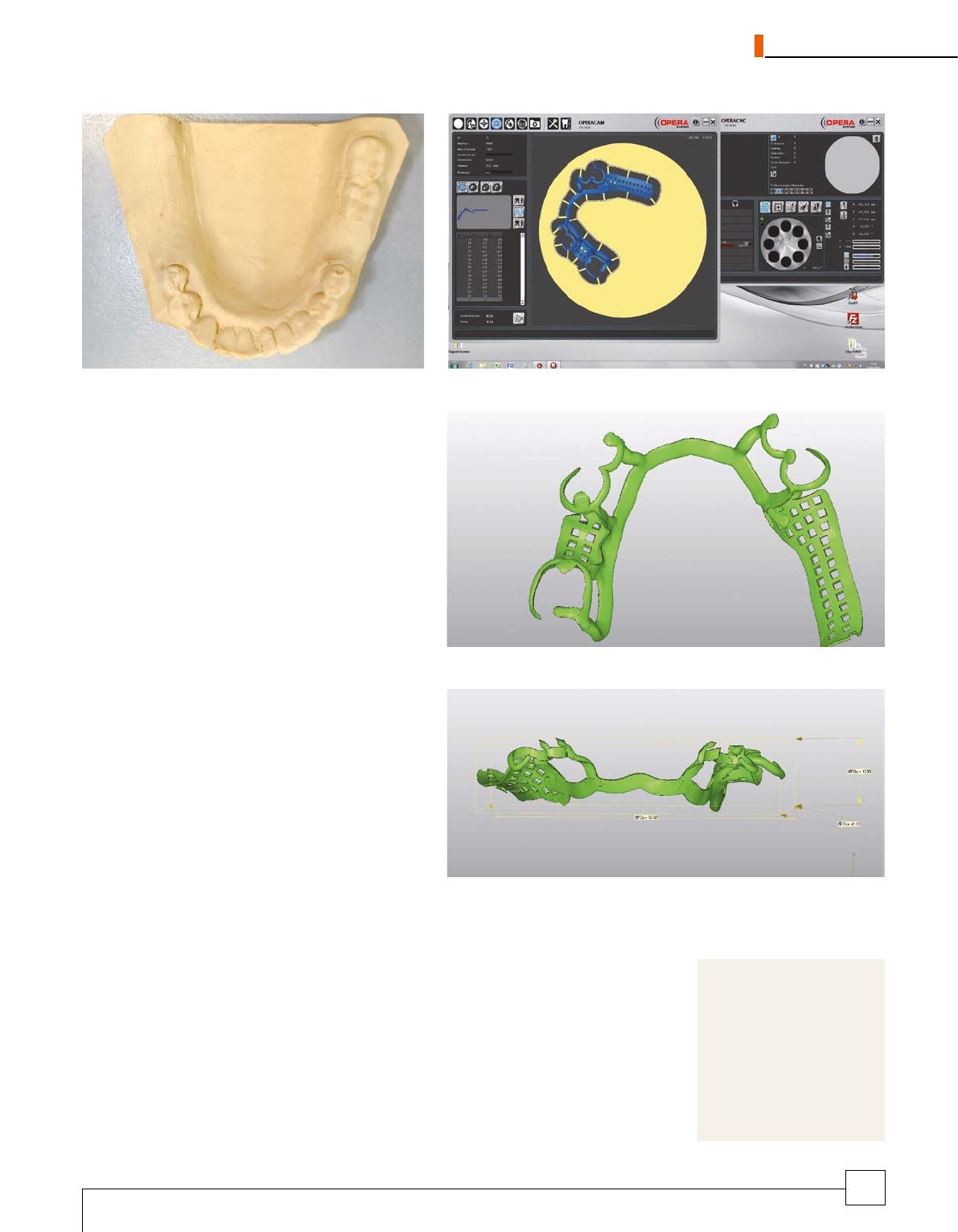

Après avoir scanné le modèle envoyé,

le prothésiste dentaire utilise le logiciel

Opera system

®

pour modéliser le châssis

prothétique (fig. 7) avant de procéder à

son usinage.

6 7a

b

c

6. Modèle coulé

en Fujirock® pour

comparaison.

7a. Le logiciel Opera

system® utilisé pour la

modélisation du châssis.

b. Vue 3D du châssis.

c. Vue de face du châssis

avec les cotes.

6

6

7

7

8

8

9

9

10

10

1

/

10

100%