Le mouvement grâce aux moteurs (7.1 Mo)

[Arduino6]Lemouvementgrâceauxmoteurs

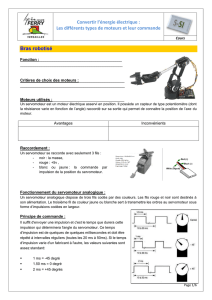

S’ilyabienunechosesurlaquelleonnepeutpasfaireabstractionenrobotique,c’est

le mouvement. Le mouvement permet d’interagir avec l’environnement, il permet par

exemple à un robot de rouler ou de prendre un objet voire même d’exprimer des

émotions. Bref, ce mouvement est indispensable. Dans cette partie nous allons

apprendreàdonnerdumouvementànosapplications.Pourcela,nousallonsutiliser

desmoteurs.Cesonteuxqui,principalement,transformentl’énergiequ’ilsreçoiventen

unmouvement.Nousverronségalementcommentreconnaîtreetutiliserlesdifférents

typesdemoteurs.

Chaquechapitreprésenteraunmoteur.Lepremierseraàproposdumoteuràcourant

continu.Ilestindispensabledelelirecarlesdeuxautreschapitresreprendrontdes

élémentsquiserontdoncconsidéréscommeacquis(onnevapass’amuseràfairedes

copier/coller3foisdesmêmesnotions )

[Arduino601]Lemoteuràcourantcontinu

Nul doute que vous connaissez l’existence des moteurs car il en existe toute une

panoplie!Lepremierquivousviendracertainementàl’espritseralemoteurdevoiture,

oupeutêtreceluiprésentdansuneperceuseélectrique.Voilàdeuxexemplesd’objets

danslesquelsonpeuttrouverunmoteur.Bienentendu,cesdeuxmoteurssontdetype

différent,ilseraiteneffetpeuprobabledefaireavancervotrevoitureavecunmoteurde

perceuseélectrique…etpuisl’utilisationd’uneperceuseintégrantunmoteurdevoiture

deplusieurscentainesdekilosseraitfastidieuse .Voyonsdonccommentfonctionne

lemoteurélectriqueleplusrépandu:lemoteuràcourantcontinu…

Unmoteur,çafaitquoiaujuste?

Commençons en douceur par l’explication de ce à quoi sert un moteur et son

fonctionnement.

Cechapitren’estpasundesplussimplescarilvafaireapparaîtredesnotionsde

mécanique qui sontindispensablespour comprendrele mouvement.Il prenden

généralplusieursheuresdecourspourêtrebienexpliqué.Nousallonsdoncvous

faireiciuniquementuneintroductionàlamécaniquedumoteur.Cependant,cette

introductionprésentedesnotionstrèsimportantespourbiencomprendrelasuite,

nelanégligezdoncpas!

Prenonsunmoteurélectriquedesplusbasiquesquisoient:

Vousavezdevantvosyeuxunmoteurélectriquetelquel’onpeutentrouverdansles

enginsdemodélismeoudanslesvoiturestéléguidées.Maissachezqu’ilenexistede

toutesorte,allantduminiatureaugigantesque,adaptésàd’autrestypesd’applications.

Nousnouscontenteronsicidesmoteursélectriques“basiques”.

Transformationdel’énergieélectriqueenénergiemécanique

Un moteur ça fait quoi ? Ça tourne ! On dit qu’un moteur est un composant de

conversion d’énergie électrique en énergie mécanique. Les moteurs à courant

continu(cetermedeviendraplusclairparlasuite)transformentl’énergieélectriqueen

énergiemécaniquederotation,pourêtreprécis.Maisilspeuventégalementservirde

générateurd’électricitéenconvertissantuneénergiemécaniquederotationenénergie

électrique.C’estlecasparexempledeladynamosurvotrevélo!

Cedernierpointn’estpasànégliger,carmêmesidanslaplupartdesapplications

votremoteurserviraàgénérerunmouvement,ilserapossiblequ’ilsoitactionné“à

l’envers”etgénèrealorsducourant.Ilfaudradoncprotégervotrecircuitpournepas

l’abîmeràcausedecette“injection”d’énergienondésirée.Onvarevenirdessus

plusloin.

Principedefonctionnementdumoteuràcourantcontinu

Duvocabulaire

Tout d’abord,nousallonsprendreunebonnehabitude. Lemoteuràcourantcontinu

s’appelleaussi“MachineàCourantContinu”,quej’abrégeraisenMCC.Lemoteurà

courantcontinuestcomposédedeuxpartiesprincipales:lerotor(partiequitourne)et

lestator (partie qui ne tourne pas, statique). En électrotechnique le stator s’appelle

aussiinducteuretlerotors’appellel’induit.Surl’imageàdroite,vouspouvezobserver

au milieu – entouré par les aimants bleu et rouge qui constituent le stator – le rotor

composédefilsdecuivreenrouléssurunsupportluimêmemontésurunaxe.Cetaxe,

c’estl’arbredesortiedumoteur.C’estluiquivatransmettrelemouvementàl’ensemble

mécanique(pignons,chaîne,actionneur…)quiluiestassociéenaval.Danslecasd’un

robot sur roues par exemple, on va mettre la roue sur cet axe, bien souvent par

l’intermédiaired’unréducteurquidiminuelavitessederotationtoutenaugmentantle

couple.Onverratoutàl’heurepouréclaircircestermesquidoivent,pourl’instant,ne

pasvousdiregrandchose.

De nouvelles bases sur

l’électricité

Vous le savez peutêtre, lorsque un

courantcirculedansunfililgénèreun

champmagnétique.Pluslecourantqui

circulera dans le fil sera grand, plus

l’intensitéduchampsmagnétiquesera

élevée. Lorsqu’on enroule du fil

électriquesurluimême,onformeune

bobine. Un des avantages de la

bobineestquel’on“cumule”cechamp

magnétique. Donc plus on ade tours

defil(desspires)etpluslechampmagnétiqueseraélevépouruncourantdonné.

Ensomme,onretiendraquelorsquel’oncréeunebobinedefilélectrique,engénéral

ducuivre,onadditionneleschampsmagnétiquescréésparchaquespiredelabobine.

Ainsi, vous comprendrez aisément que plus la bobine contient de spires et plus le

champmagnétiquequ’elleinduitestimportant.Jenevousaipastropperdu,çavapour

lemoment? Bon,continuons.

Lemagnétisme

Oui,parlonsen.Ceserabref,rassurezvous.Jevaisfaireappelàvotreexpérience…

aveclesaimants.Vousaveztousdéjàeul’occasiond’avoirdeuxaimantsdanslamain

et d’observer la résistance qu’ils émettent lorsque l’on veut les rapprocher l’un de

l’autre,ouaucontrairelorsqu’ilss’attirentsoudainementdèsqu’onlesmetunpeutrop

près.Cephénomèneestdûauchampmagnétiquequegénèrentlesaimants.Voilàun

aimantpermanentleplussimplesoitil:

Aimantpermanent

IlpossèdeunpôleNordetunpôleSud.Cetaimantgénèreunchamp magnétique

permanent,c’estàdirequelechampmagnétiqueesttoujoursprésent.C’estquelque

chosedetotalementinvisiblemaisquipermetdefairedeschosesintéressantes.

Champmagnétiquegénéréparunaimantpermanent

Notezbienquej’aiajoutédesflèchesreprésentativesdusensdeparcoursduchamp

magnétique, c’est important pour la suite. Bon, pour terminer mon explication sur le

champmagnétique,jevousproposed’imaginerqu’ils’agissed’unfluxinvisible,unpeu

commelecourant.Pourserapprocherdel’analogieavecl’eau,onpeutimagineraussi

que l’aimant est une fontaine qui propulse de l’eau (champ magnétique) et qui la

récupère à l’opposé de là où il l’a éjectée. Tout ça, pour en arriver à vous dire

qu’approcher deux aimants avec le même pôle, ils se repoussent mutuellement (les

deux fontaines éjectent de l’eau l’une contre l’autre, ce qui a pour effet de les

repousser).Etonlecomprendbienlorsquel’onregardelesensduchampmagnétique:

Deuxaimantspermanentsquiserepoussentmutuellementcarleurchampmagnétique

estopposé

En revanche, deux aimants orientés dans le même sens se rapprocheront car leur

champmagnétiqueiradanslesensopposé.Lapremière“fontaine”vaaspirerceque

l’autreéjecte,etl’autrevaaspirercequelapremièreéjecte.

Résultatdelamiseen“série”dedeuxaimantspermanentsidentiques

Par conséquent, le champ magnétique global sera plus intense. On peut alors

schématiserlerésultatsouslaformed’unseulaimantpluspuissant.

Schématisationdurésultatprécédent

Çanousamèneoùtoutça?Jecomprendsmieuxcommentfonctionnelesaimants,

maispourunmoteurélectrique,c’estpareil?

Ehoui,sansquoimesexplicationsn’auraienteuaucunsenssijevousavaisditqu’un

moteurfonctionnaitcomplètementdifféremment. Décomposonsnotreexplicationen

deuxparties.

Lestator

Lestator,jel’aiditaudébut,estunepartieimmobiledumoteur.Surl’image,ilsetrouve

sur les côtés contre le châssis. Il forme un aimant avec ses pôles Nord et Sud. Cet

ensembleaimant+châssisconstituedonclestator:

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

1

/

93

100%