traduc SLUP126

Traduction non terminée

Les parties en jaune ne sont pas correctement traduites, de plus une relecture générale doit être faite.

Section 4 – Étude d'un transformateur de puissance

Étude d'un transformateur de puissance

Cette section couvre l'étude de transformateurs de puissance utilisés dans les structures dérivées du

Buck : forward, pont, demi-pont et redressement double alternance à point central. Les

transformateurs Flyback (en réalité inductances couplées) sont couverts dans une section ultérieur.

Pour des applications plus spécialisées, les principes exposés ici pourront s'y appliquer la plupart du

temps.

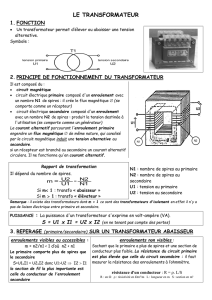

Fonction d'un transformateur

Le but d'un transformateur de puissance dans une alimentation à découpage est de transférer

efficacement et instantanément de la puissance à partir d'une source électrique externe vers une

charge interne. Se faisant, le transformateur fournie d'importante fonctionnalité supplémentaires.

•Le rapport de spires entre primaire et secondaire peut être établi de manière à s’accommoder

efficacement à de nombreux niveaux de tension d'entrée et de sortie.

•Des secondaires multiples avec différent nombres de spires peuvent être utilisés afin

d'obtenir des sorties multiples de différent niveaux de tension.

•Des enroulements primaire et secondaire séparés facilitent l'isolation haute tension entre

entrée et sortie.

Stockage d'énergie dans un transformateur

Idéalement, un transformateur ne stocke pas d'énergie – toute l'énergie est transférée instantanément

de l'entrée vers la sortie. En pratique, tous les transformateurs stocke malgré tout un peu d'énergie.

•L'inductance de fuite représente l'énergie stockée dans la zone non-magnétique entre les

enroulements, causée par le couplage de flux imparfait. Dans le circuit électrique équivalent,

les inductances de fuite sont en série avec les enroulements, et leur stockage d'énergie est

proportionnel au carré du courant de charge.

•La mutuelle inductance (l'inductance magnétisante) représente l'énergie stockée dans la

perméabilité finie du noyau magnétique et dans le faible entrefer entre les deux demi-

noyaux. Dans le circuit équivalent, la mutuelle inductance apparaît en parallèle avec les

enroulements. L'énergie stockée est fonction des volt-secondes par spire appliqués aux

enroulements et est indépendant du courant de charge.

Les effets indésirables du stockage d'énergie

L'inductance de fuite introduit un délai dans le transfert de courant entre les éléments de

commutation et les éléments de redressement lors des transitions de commutation. Ces délais,

proportionnels au courant de charge, sont la principale cause des problèmes de régulation et de

cross-régulation

1

. La référence (R4)

2

incluse dans ce manuel explique cela en détail.

L'énergie de la mutuelle inductance et de l'inductance de fuite cause des pics de tension lors des

transitions de commutation entraînant des IEM et des dommages ou des destructions sur les

commutateurs et les redresseurs. Des snubbers et des écrêteurs de protection deviennent nécessaires.

L'énergie de stockage finit alors sous forme de pertes dans les snubbers ou dans les écrêteurs. Si la

perte est excessive, des circuits snubber non-dissipatifs (plus complexes) doivent être utilisés afin

de recycler le maximum de cette énergie.

L'énergie de l'inductance de fuite et de la mutuelle inductance est parfois mis à bon usage dans les

circuits de transition à tension nulle (ZVT). Cela nécessite une attention particulière car l'énergie de

l'inductance de fuite disparait à faible charge, et l'énergie de la mutuelle inductance est souvent

imprévisible, dépendant de facteurs tel que la façon dont les demi-noyaux sont accouplés ensemble.

Les pertes et la montée en température

La perte du transformateur est parfois directement limitée par la nécessité d'obtenir un rendement

donné sur l'alimentation entière. Plus couramment, les pertes du transformateur sont limitées par la

montée en température à un point chaud maximum à la surface du noyau et au cœur des

enroulements. La montée en température (en °C) est égale à la résistance thermique fois la

puissance perdue (en Watts).

Au final, le noyau approprié à l’application est le petit noyau qui soit acceptable en terme de montée

en température du transformateur ou de rendement de l'alimentation.

La limite de montée en température

Dans les applications industriels, la montée en température d'un transformateur de 40 à 50°C peut

être acceptable, entraînant une température interne maximum de 100°C. Toutefois, il peut être plus

sage d'utiliser la taille supérieure de noyau afin de réduire la montée en température de même que

1 L'effet qu'un changement de charge sur une des sorties produit sur les autres sorties du système.

2

“The Effects of Leakage Inductance on Switching

Power Supply Performance” Slup199.pdf

les pertes et ainsi d'obtenir un meilleur rendement de l'alimentation.

Les pertes

Les pertes sont difficiles à prévoir avec précision. Les données de perte de fer des fabricants ne sont

pas toujours fiables, en partie parce que les conditions de mesures sont effectués en régime

sinusoïdal. Les pertes de enroulement en basses fréquences sont faciles à calculer, mais les pertes

par courants de Foucault sont difficiles à définir précisément, à cause des harmoniques de hautes

fréquences contenues dans les courants de commutation de forme rectangulaire. La section 3

présente ces problèmes plus en détail. Des logiciels facilitent grandement les difficultés de calcul de

pertes d'enroulement, en tenant compte des harmoniques de rang élevé

3

.

La résistance thermique

La montée en température dépend non seulement des pertes du transformateur mais également de la

résistance thermique R

T

(C°/Watt), entre la température ambiante externe et le point chaud central.

La résistance thermique est un paramètre clé, malheureusement difficile à déterminer avec un degré

de précision raisonnable. Il a deux composants principaux : La résistance thermique interne R

I

entre

les sources de chaleur (noyau et enroulements) et la surface du transformateur, et la résistance

thermique externe R

E

de la surface à l'air ambiant externe.

La résistance thermique interne dépend beaucoup de la construction physique. Elle est difficile à

quantifier car les sources de chaleur sont distribuées sur l'ensemble du transformateur. R

I

de la

surface au point chaud interne n'est pas appropriée car très peu de chaleur est réellement générée à

ce point. La plupart de la chaleur générée dans le noyau (autre que les tores) l'est à proximité de la

surface du transformateur. Bien que le cuivre ait une très faible résistance thermique, Les isolant

électriques et les vides augmentent la R

T

de l'enroulement. C'est un domaine d'étude où l'expertise et

l’expérience est très appréciable. Heureusement, la résistance thermique interne est

considérablement plus faible que la résistance externe R

E

(exception faite d'un refroidissement à air

forcé de haut débit), et bien que R

I

ne soit pas ignorée, elle n'est habituellement pas critique

comparée à R

E

.

La résistance R

E

externe est principalement fonction de la convection d'air à travers la surface du

transformateur qu'elle soit naturelle ou forcée. R

E

avec un refroidissement par convection naturelle

dépend beaucoup du montage du transformateur et des obstacles au flux d'air alentour. Un

transformateur monté sur une surface horizontale et entouré par des composants de taille élevée, ou

monté dans une boite relativement petite aura une R

E

considérablement plus élevée que s'il était

monté sur une surface verticale, bénéficiant ainsi d'un effet de cheminée. Avec un refroidissement à

air forcé, la résistance thermique et la montée en température sont souvent sans importance car la

limite de perte absolue devient dominante afin d'atteindre l'objectif de rendement de l'alimentation.

Pour la situation courante d'un refroidissement par convection naturelle, une simple méthode

approximative peut être utilisée :

Où A

S

est la surface du transformateur, en excluant la surface de montage. Le calcul de AS est très

long, mais une autre méthode empirique le simplifie aussi. Pour une classe de noyaux, telle que E-E

de la série ETD ou EC, les proportions relatives sont plutôt similaires pour toutes les tailles de

noyaux. Ainsi pour tous les noyaux des séries ETD ou EC, la surface utilisable, A

S

, est

3 PROXY -- Proximity effect analysis, KO Systems, Chatsworth, CA, 818-341-3864

approximativement 22 fois la surface de la fenêtre d'enroulement, A

W

. En combinant cela avec

l'équation précédente, cela permet de valider la surface de la fenêtre, A

W

, à partir de la datasheet du

noyau, et de l'utiliser pour le calcul de la résistance thermique externe :

Pour les noyaux en pot ou les noyaux PQ, les surfaces des fenêtres sont proportionnellement plus

petites, et ne sont pas importantes. A

S

/A

W

peut s'étendre de 25 à 50, de manière que R

E

soit compris

entre 16/ A

W

à 32/ A

W

°C/W.

L'expérience est d'un grand secours pour une approche grossière de la résistance thermique. Dans

l'analyse finale, une vérification opérationnelle devrait être effectuée à l'aide d'un thermocouple

incorporé au point chaud proche du centre, avec le transformateur monté dans la maquette ou le

prototype de l'alimentation.

Les pertes en pire cas

Les pertes de transformateur devraient être examinées dans les pires conditions auxquelles on

s'attend à ce que l'alimentation doive travaillée sur une durée importante, et non sur des conditions

transitoires.

Les pertes du transformateur se subdivisent en trois catégories : les pertes de cuivre, les pertes de fer

par hystérésis et les pertes de fer par courant de Foucault.

Les pertes par hystérésis

Elles sont fonction des variations du flux magnétique et de la fréquence. Dans toutes les

applications dérivées de la structure buck en régime établi, V

IN

•D = n•V

O

. A fréquence fixe la

variation du flux reste constante. Les pertes par hystérésis sont donc constantes quelque soit les

variation de tension d’entrée V

IN

et du courant de charge.

Les perte par courant de Foucault

La perte par courant de Foucault, d'autre part, est réellement une perte de type I²R dans le matériau

du noyau. Si V

IN

double, les perte I²R quadruple, mais puisque D est divisé par deux, la moyenne

I²R double. Donc la perte par courant de Foucault est proportionnelle à V

IN

. Le pire cas est présent

pour un haut V

IN

.

La perte de cuivre

Dans les régulateurs dérivés de buck, le courant crête du secondaire est égal au courant de charge et

le courant crête du primaire est égal au courant de charge divisé par le rapport de spires :

Les courants de pointe sont indépendant de V

IN

. Mais à des courants de pointe constants (charge

constante), le carré du courant efficace (et la perte I²R) est proportionnel au rapport cyclique D et

inversement proportionnel à V

IN

. (Avec un courant de pointe constant, les harmoniques d'ordre élevé

dépendent principalement des transitions de commutation et ne varie pas significativement avec D).

Dans un dérivé de buck, les pertes de cuivre sont toujours plus élevées à faible V

IN

.

Les noyaux de ferrite

Dans la plupart des matériaux ferrite utilisés dans les applications SMPS, les pertes par hystérésis

dominent jusqu'à 200 à 300kHz. A plus hautes fréquences, les pertes par courant de Foucault

prennent le pas, car elles tendent à varier avec le carré de la fréquence (pour une même variation de

flux et une même forme d'onde).

Donc, à des fréquences jusqu'à 200 à 300kHz, le pire cas est quand V

IN

est faible et en pleine charge

à cause des pertes de cuivre. Une fois les pertes de courant de Foucault devenues significatives,

elles augmentent rapidement avec la fréquence, spécialement pour un V

IN

élevé. (L'accroissement

des pertes par courants de Foucault à V

IN

élevé, faible D, n'est pas montré dans les courbes des

fabricants car ils utilisent une forme d'onde sinusoïdale). Les pertes de cuivre augmentent

également avec la fréquence, spécialement avec un faible V

IN

. Pour maintenir un R

AC

/R

DC

raisonnable, le fil de Litz avec plus de brins d'un fil plus fin doit être utilisé, ce qui en contre parti

augmente R

DC

à cause de l'isolation et du vide lesquels réduisent la surface de cuivre. Donc à des

fréquences où les courants de Foucault dominent, le pire cas de perte de fer est à V

IN

élevé, et à

pleine charge. Le pire cas de perte de cuivre est toujours à faible V

IN

et pleine charge.

Les noyaux en alliage de métaux laminé et en poudre de métal

Dans ce cas les pertes par courant de Foucault dominent, d'où le pire cas à V

IN

élevé et pleine

charge. Les pertes de cuivre sont en pire cas à faible V

IN

et à pleine charge.

L'équilibrage des pertes de cuivre et de noyau

A des fréquences de découpage, quand le noyau est habituellement limité en perte, non limité en

saturation, le total des pertes est minimum lorsque les pertes du noyau sont approximativement

égales ou légèrement inférieur aux pertes de cuivre. De même, les pertes de cuivre sont à un

minimum et bien distribuées en faisant en sorte que la densité de courant efficace soit

approximativement égale dans tous les enroulements. Avec un pont ou un demi-pont au primaire, ce

qui est une bonne utilisation de l'enroulement, et un point milieu au secondaire ce qui est un

utilisation médiocre, les densités de courant efficace seront approximativement égalisés quand la

surface de cuivre est de 40% de la surface disponible au primaire et 60% au secondaire. Dans la

plupart des cas, les surfaces de cuivre au primaire et au secondaire devraient être de 50% / 50%,

ceci inclut : le convertisseur Forward ( Simple primaire / Simple secondaire ), Point milieu au

primaire / Point milieu au secondaire, pont demi-pont au primaire / pont au secondaire.

Les allocations ci-dessus peuvent être impossibles à accomplir parce que le nombre de spires dans

chacun des enroulements doit être un nombre entier. Dans un secondaire de faible tension, 1,5 spires

peut être nécessaire pour obtenir un équilibre entre pertes de fer et perte de cuivre. Avec une spire,

la variation de flux et les perte de fer seraient beaucoup trop importantes; tandis qu'avec deux spires

les perte de cuivres deviennent trop grandes. Aux deux extrêmes il peut être impossible d'atteindre à

la fois les limites fixées en température ou les pertes absolues. Un noyau plus grand peut être

nécessaire pour résoudre ce problème.

L'utilisation de la fenêtre

Ce sujet est développé plus en profondeur dans la section 3.

Rappelons :

•Les nécessités d'une isolation fiable impose des limites dimensionnelles minimum pour les

distance de fuite et les épaisseurs d'isolation qui peuvent gâcher un grand pourcentage de

surface de fenêtre, spécialement dans un petit transformateur. La carcasse réduit également

la surface disponible pour les enroulements.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

1

/

18

100%

![Transformateurs [Mode de compatibilité]](http://s1.studylibfr.com/store/data/001876550_1-64c08ee4d75b6268ef2edecc13c8f4a1-300x300.png)