corrosion - Plateforme e-learning, Université de Biskra

CORROSION

3

CORROSION

Cours et exercices

Okba Belahssen

2014

TABLE DES MATIERES

INTRODUCTION… … … … … … … … … … … … … … … … … … … … … …

1

CHAPITRE 1. GENERALITE… … … … … … … … … … … … … … … … … …

2

1.1. Définition… … … … … … … … … … … … … … … … … … … … … .

2

1.2. Classification de la corrosion… … … … … … … … … … … … … … … .

2

1.3. Les différents modes de corrosion… … … … … … … … … … … … … ...

2

1.4. Différents types d’oxydes issus lors de la corrosion de l’acier… … … … ….

4

1.5. Morphologie de la corrosion… … … … … … … … … … … … … … … .

4

1.6. Facteurs de corrosion… … … … … … … … … … … … … … … … … ...

10

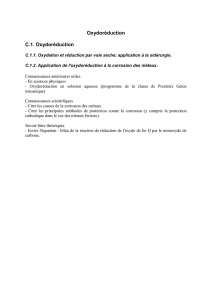

CHAPITRE 2. ETUDE THERMODYNAMIQUE ET CINETIQUE ELECTROCHIMIQUE

11

2.1. Tracé des diagrammes E-pH… … … … … … … … … … … … … … … .

11

2.2. Les trois domaines du diagramme… … … … … … … … … … … … … ..

11

2.3. Diagramme E-pH du fer… … … … … … … … … … … … … … … … ..

11

2.4. Potentiel d'électrode… … … … … … … … … … … … … … … ... ... … .

13

2.4.1. Potentiel d'équilibre… … … … … … … … … … … … … … … ..

13

2.4.2. Potentiel de corrosion (ou de dissolution)… … … … … … … … ...

16

2.5. Etude des surtensions d'électrode… … … … … … … … … … … … … ...

16

CHAPITRE 3. MESURES ELECTROCHIMIQUES… … … … … … … … … … ...

26

3.1. Techniques non stationnaires… … … … … … … … … … … … … … ….

26

3.2. Spectroscopie d’impédance électrochimique… … … … … … … … … ….

26

3.2.1. Principe de la méthode… … … … … … … … … … … … … … .

26

3.2.2. Circuit équivalent… … … … … … … … … … … … … … … …

28

CHAPITRE 4. PROTECTION CONTRE LA CORROSION … … … … … … … …

36

4.1. Les méthodes de protection des métaux contre la corrosion… … … … … .

36

4.1.1. Les revêtements courants… … … … … … … … … … … … … .

38

4.1.2. Les revêtements chimiques … … … … … … … … … … … … ..

39

4.2. Les revêtements par voie thermique (métallisation)… … … … … … … ...

39

4.3. Les revêtements par dépôt électrolytique… … … … … … … … … … ….

41

4.4. Protection anodique… … … … … … … … … … … … … … … … … ...

41

4.5. Protection cathodique… … … … … … … … … … … … … … … … ….

42

4.6. Les inhibiteurs de corrosion… … … … … … … … … … … … … … …..

44

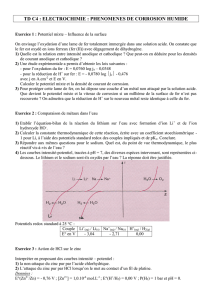

EXERCICES… … … … … … … … … … … … … … … … … … … … … … … ..

58

REFERENCES… … … … … … … … … … … … … … … … … … … … … … …

79

Préface

Ce livre a été écrit principalement pour l'enseignement de la théorie et de la

technologie de la corrosion pour les étudiants des facultés des sciences et technologie. Ce

manuel est également utilisé par d'autres écoles supérieures et dans l'industrie comme

guide et source de référence pour les ingénieurs dans le but de résoudre des problèmes de

conception où la corrosion est peut-être un facteur. Au cours des dernières décennies, les

progrès dans le développement de matériaux capable de résister à la corrosion ont été

importants. Il y a eu des développements importants dans les nouveaux aciers inoxydables,

les aciers faiblement allié à haute résistance, les superalliages et en protection par

revêtements. Ce manuel devrait se révéler une source d'information clé concernant de

nombreux aspects de dommages de la corrosion, de la détection et suivi de prévention et de

contrôle.

Bien qu'un seul auteur apparaît sur la couverture, ce manuel est en effet le résultat

d'efforts cumulés de plusieurs générations de scientifiques dans le but de comprendre et de

prévenir les effets de la corrosion, l'un des ennemis les plus constants des entreprises.

Ce travail s’articule sur quatre chapitres. Le premier sera consacré à une

présentation générale sur la corrosion. Nous décrivons brièvement la définition, la

classification, les différents modes, la morphologie et les facteurs de corrosion. Dans le

deuxième chapitre, nous présentons une étude thermodynamique et cinétique d’électrode et

le potentiel d'électrode qui sera suivie par troisième chapitre sur les mesures

électrochimiques. Le dernier chapitre traite les méthodes de protection contre la corrosion

qui fournissent les éléments pour comprendre les revêtements protecteurs, la protection

cathodique et anodique et les inhibiteurs de corrosion. A la fin, une série d’exercices

clôturent ce manuel.

La préparation du manuscrit a été soutenue par un certain nombre de personnes, je

tiens à remercier tous pour leur gentillesse et leur aide. En particulier, je vais profiter de

l'occasion pour exprimer mes remerciements à ma femme, qui m'a soutenu et le reste de

ma famille pour leur patience et leur compréhension.

Okba Belahssen

CORROSION

1

INTRODUCTION

La corrosion est un phénomène universel, responsable de l'altération et de la

destruction de la plupart des matériaux naturels ou élaborés. La plupart des matériaux ont

une interaction plus ou moins prononcée avec un grand nombre de milieux ambiants. Cette

interaction altère souvent l'utilité du matériau en raison de la détérioration de ses propriétés

mécaniques telles que la ductilité et la résistance ou encore son apparence ce qui entraîne

des conséquences fâcheuses. Tout se corrode et tout milieu peut être corrosif suivant le

matériau considéré.

Un regard autour de soi permet de voir la corrosion à l'œuvre. L'automobile et la

ferronnerie architecturale en sont des exemples probants. Mais la corrosion se trouve aussi

sur les ponts, elle s'extériorise dans les usines de traitement de l'eau etc.

La corrosion peut être parfois bénéfique comme celle des matériaux biodégradables

utilisés dans la fabrication des emballages, la corrosion sert alors à l'environnement lorsque

ces emballages sont laissés dans la nature par insouciance.

La corrosion ne s'étudie pas isolément, car elle fait intervenir plusieurs principes

rattachés à la chimie, à l'électrochimie, à la métallurgie, à la physique et à la

thermodynamique. Toutes ces sciences sont nécessaires pour comprendre totalement ce

phénomène. Ainsi la corrosion est l'affaire de chacun, quelle que soi sa formation.

Les mécanismes de détérioration ne sont pas les mêmes pour les trois types de

matériaux:

Dans les métaux, il se produit une perte effective de matière soit par dissolution

(corrosion), soit par formation d'une pellicule ou d'une croûte non métallique

(oxydation). Les métaux ont tendance à retourner à leur état d'origine de minerai,

plus stable par rapport au milieu considéré.

Les céramiques sont relativement résistantes à la détérioration, qui se produit

habituellement à température élevée ou dans un milieu ambiant extrême; ce

procédé est fréquemment appelé corrosion.

Quant aux polymères on parle plutôt de dégradation car les mécanismes et les

conséquences de leur détérioration diffèrent de ceux des métaux et des céramiques.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

1

/

85

100%