Jean-François Lebel Incinération régénérative catalytique Mémoire

publicité

Jean-François Lebel

Incinération régénérative catalytique

Mémoire

présenté

à la Faculté des études supérieures

de l'université Laval

pour l'obtention

du grade de maître ès sciences w.Sc)

Département de Génie Chimique

Faculté des Sciences et de Génie

Université Laval

Mars 2001

0 Jean-François Lebel 200:

National Library

Bibliothèque nationale

du Canada

Acquisitions and

Bibliographie Services

Acquisitions et

services bibliographiques

395 Wellington Street

OttawaON KlAON4

395, rue Wellington

Ottawa ON KIA O N 4

Canada

Canada

The author has granted a nonexclusive licence allowing the

National Lïbraty of Canada to

reproduce, loan, distribute or sell

copies of this thesis in microform,

paper or electronic formats.

L'auteur a accordé une licence non

exclusive permettant à la

Bibliothèque nationale du Canada de

reproduire' prêter, distribuer ou

vendre des copies de cette thèse sous

la forme de microfïche/nlm, de

reproduction sur papier ou sur format

électronique.

The author retains ownership of the

L'auteur conserve la propriété du

droit d'auteur qui protège cette thèse.

Ni la thèse ni des extraits substantiels

de celle-ci ne doivent être imprimés

ou autrement reproduits sans son

autorisation.

copyright in this thesis. Neither the

thesis nor substantial extracts fiom it

may be printed or otherwise

reproduced without the author's

permission.

Résumé

Ce travail de recherche visait à comparer l'efficacité de différents catalyseurs d'oqdes

de métaux non-nobles avec celle d'un catalyseur commercial courant pour la réaction

d'oxydation totale du toluène évaporé dans un courant d'ai- chaud.

L'étude de la réaction a été effectuée sur un réacteur catalytique à lit h e . Les

catalyseurs d'oxydes de métaux non-nobles sélectionnés pour les essais ont été l'oxyde de

cobalt, l'oxyde de manganèse ainsi qu'm oxyde mixte lanthane-cobalt, tous trois supportés sur

des billes d'alumine y.

Ensuite, l'activité de ces catalyseurs a été comparée à celle du

PRO*PEL 14154, catalyseur de la compagnie Prototech à base de platine et de palladium.

Les activités observées avec les catalyseurs à base d'oxydes de métaux non-nobles

permettent de croire que, suite à des développements ultérieurs, il serait possible d'obtenir un

catalyseur à base d'oxydes métalliques non-nobles d'activité comparable à celle des catalyseurs

commerciaux courants.

Jean-François Lebel

-

Serge Kaliaguine

Directeur de recherche

Remerciements

Je tiens a remercier tous ceux qui ont participé de prés ou de loin a la réalisation de ce

travail de recherche. Je souhaiterais plus particulièrement remercier le professeur Serge

Kaliaguine pour tout le support qu'il a pu m'apporter durant les travaux et plus spécialement

lors de la rédaction du mémoire.

De plus, j'aimerais exprimer m a gratitude à Biothexrnica International Inc qui a permis

la réalisation de ce projet de recherche et pius particulièrement, à messieurs Guy Drouin, Jean

J.O. Grave1 et Gérard Gosselin qui ont su constamment m'encourager et me guider tout au

long de mes recherches.

2.4.

Modélisation du réacteur de combustion catalytique........................................ 26

2.4.1. Etapes de la modélisation (cas général) ................................................ 27

2.4.2- Modélisation d'un réacteur de combustion cataiytique ......................... 30

2-4-3- Poursuite du développement du modèle................................................ 33

Chapitre 3

. . .

Préparation et caractensabon des catalyseurs..........................................................................

-35

3.1-

Préparation et caractérisation des catalyseurs ........................................~.........-35

32 -

Caractensation des catalyseurs..........................................................................

. . .

38

Chapitre 4

Montage et protocole expérimentai .........................................................................................

4.1-

-44

Appareillage utilisé .......................................................................................... -44

4.1.1- Description générale de l'unité pilote ................................................... 44

4.1.2- Mode de fonctionnement....................................................................... 45

4.2-

4.1.3- Instrumentation.......................................................

.

............................... 48

.

Protocole experimental.....................................................................................

-50

Chapitre 5

Résultats expérimentaux.......................................................................................................... -53

Programme de mise en marche ......................................................................... 53

Essais en laboratoire..........................................................................................

54

Optimisation des catalyseurs ................................~~..........................................

62

Chapitre 6

Mise à l'échelle........................................................................................................................

..

6.1- Description generde..................................................................................... 6

.

6.2- Cnteres de conception......................................................................................

. .

64

4

65

6.3.

Dimensions de l'appareil ................................................................................... 66

6.3.1. Section d ecoulement ........................................................................ -66

t'

6.3-2- Hauteur des sections..............................................................................70

6.4-

Détermination de la capcite du brûleur ........................................................... 71

6.5.

Vannes ...............................................................................................................

6.6.

Systerne dandyse des gaz ................................................................................ -73

6.7-

Résumé des caractéristiques.............................................................................

72

-74

Chapitre 7

Conclusions et recommandations .................................

........................................................

.

,

.

.

Bibliographie ...........................................................................................................................

75

77

vii

Liste des figures

Figure 1:

Système de traitement thermique récupératif.................................................... 15

Figure 2 :

Système de traitement thermique régénératif .................................................... 27

Figure 3 :

Système de traitement thermique régénératif catalytique ................................ -19

Figure 4:

Courbe d'adsorption de l'alumine y obtenue par analyse BET .......................... 40

Figure 5:

Courbe d'adsorption du catalyseur à I'oxyde de cobalt obtenue par analyse

BET ...................................................................................................................

Figure 6:

41

Courbe d'adsorption du catalyseur a l'oxyde de manganèse obtenue par analyse

BET ......................

...

......................................................................................

41

Figure 7:

Courbe d'adsorption du catalyseur La-Co obtenue par analyse BET ................ 42

Figure 8:

Diagramme d'écodement du montage expérimental .......................................

-46

Figure 9:

Diagramme général du montage expérimental.................................................. 47

Figure 10:

Diagramme d'instrumentation du montage expérimental.................................. 49

Figure 11:

Taux de conversion en fonction de la température pour le catalyseur

d'oxyde de cobalt...............................................................................................

Figure 12:

Taux de conversion en fonction de la température pour Le catalyseur

d'oxyde de manganése .......................................................................................

Figure 13:

56

Taux de conversion en fonction de la température pour la pérovskite

lanthane cobalt..................................................................................................

Figure 14:

55

-57

Figure 15:

Taux de conversion en fonction de la température pour le catalyseur

Platine palladium ................................... ...,.. ..................................................... 60

Courbes de conversion comparées à une vitesse spatiale de 17 000 h-' ..........-61

Figure 16:

Courbes de conversion comparées à une vitesse spatiale de 34 000 h-' ...........61

Figure 17:

Inçinerateur catalytique régénératif............................................................ ,.. ....64

Liste des tableaux

Tableau 1:

Conditions limites d'utilisation des technologies de traitement des

composes organiques volatils..............................................................................

Tableau 2:

Concentration en métal actif des catalyseurs produits sur le support

d'aiumine y ...................

...

Tableau 3:

5

................................................................................

38

Surface spécifique mesurées par andyse BET des catalyseurs et de

leur support.................................................. ,

.

.

42

Tableau 4:

Résultats obtenus pour le catalyseur d'oxyde de cobalt ...................................

Tableau 5:

Résultats obtenus pour le catalyseur d'oxyde de manganèse ............................ 56

Tableau 6:

Résultats obtenus pour la pérovskite lanthane cobalt ....................................... 57

Tableau 7:

Résultats obtenus pour le PRO*PEL 14154.................................................. 60

Tableau 8:

Équations utilisées pour le calcul des vitesses minimales de fluidisation......... 68

Tableau 9:

Vitesse minimale de fluidisation pou. les deux catalyseurs comparés ............ -69

55

Tableau 10: Paramètres de design de l'unité de traitement catalytique................................. 79

Chapitre 1

Introduction

Les composés organiques volatils (COV) sont présents un peu partout dans le milieu

enviromant. En effet, que ce soit dans les peintures, les nettoyants ou même dans les bâtons

antisudorifiques, ce type de composé est présent. Il en va de même dans les industries de

transformation primaire et secondaire.

Ces COV ont été récemment ciblés par

I'Environmental Protection Agency (EPA) comme polluants à risque.

En effet, il a été démontré que leur présence dans l'atmosphère contribuait de façon

notoire au problème de la génération de l'ozone en basse atmosphère. En présence d'oxydes

d'azote, les COV réagissent en utilisant l'énergie lumineuse pour former les constituants du

smog photochimique dont l'ozone. Il est à noter qu'il a été prouvé que ce contaminant était un

élément dangereux pour la santé publique.

Tandis que la présence d'ozone en haute atmosphère est considérée comme bénéfique,

au niveau du sol, elle est considérée dangereuse. En effet, la couche d'ozone stratosphérique

(haute atmosphère) absorbe la majeure partie des rayons ultra-violets qui sont dommageables

pour la santé humaine alors que I'ozone troposphérique est considéré comme un oxydant fort

qui peut endommager les tissus des poumons des êtres vivants. Par ailleurs, il a été démontré

que la présence d'ozone dans l'atmosphère avait une influence néfaste sur les récoltes, sur les

forêts et sur l'ensemble des écosystèmes.

Par ailleurs, la présence de ces composés dans I'atmosphère contribue au phénomène

de réchauffement global de la planète. En effet, une étude de Keoleian publiée en 1993

estimait la contribution du méthane à l'effet de serre à un niveau de l'ordre de 12 à 19%.

Pour ces raisons, les normes d'émissions tolérées sont de plus en plus sévères et les

méthodes de contrôle des émissions se sont rapidement développées.

Notions générales

Le terme "composés organiques volatils" (COV) est utilise pour tous les hydrocarbures

sous forme gazeuse.

Il est à noter qu'il peut s'agir d'un hydrocarbure qui est sous forme

gazeuse à température ambiante (tel que le méthane) ou d'un hydrocarbure rendu gazeux suite

à une augmentation de sa température.

Ces composés sont présents dans les émissions

provenant de sources stationnaires (usines), mobiles (voitures) et difises (décomposition de la

matière organique).

Puisque le nombre d'hydrocarbures est très grand (incluant toutes les substances

composées à la fois de carbone et d'hydrogène), il est essentiel de les regrouper en différentes

classes. De plus, le présent ouvrage se limitera aux composés qui sont considérés comme les

plus dommageables au point de vue environnemental.

Plusieurs classifications ont été

proposées mais de façon générale, la littérature scientifique s'accorde pour les regrouper

comme suit:

Hvdrocarbures purs :

Les hydrocarbures purs sont les hydrocarbures uniquement composés de carbone et

d'hydrogène. Cette classe comprend énormément de composés et elle a été, par conséquent,

subdivisée selon la structure chimique de la molécule. Les principales catégories sont les

alcanes (méthane, éthane) ;

O

.

.

alcènes (éthène, propène) ;

alcynes (éthyne, propyne);

composés aromatiques (benzène, toluène, styrène) ;

Hydrocarbures oxygénés :

Les hydrocarbures oxygénés sont des hydrocarbures qui contiennent un ou plusieurs

atomes d'oxygène dans leur molécule constituante. Dans cette catégorie, on retrouve les

families de composé suivantes:

a

alcools (méthanol, éthanol) ;

aldéhydes (acétaldéhyde, formaldéhyde) ;

a

cétones (acétone. méthyl-éthyl cétone, methyl-isobutyl cétone) ;

Comvosés organiques halogénés :

Les composés organiques halogénés sont les composés contenant des éléments tels que

le chlore et le fluor. Il est à noter que ces composés sont généralement considérés comme très

toxiques au point de vue environnemental puisqu'ils ont tendance à former des acides forts tel

que l'acide chiorhydrique.

Dans cette catégorie de composé, on peut trouver le chlorure de

vinyle ainsi que le chloroforme.

Cornuosés organiques soufrés :

Cette catégorie de composés est constituée de l'ensemble des hydrocarbures dont la

molécule constituante comprend un ou plusieurs atomes de soufre. Ces composés, lorsque mis

en contact avec l'eau, forment des acides fort tels que i'anhydride sdfureux. Dans le domaine

de la pollution de l'air, on parle souvent de la famille des sulfures et des mercaptans qui font

partie de cette catégorie de composés organiques (sulfure de diméthyle, méthyle mercaptan).

1.2- Sources ~rincivales

Puisque les hydrocarbures sont très présents dans le monde industriel actuel, le nombre

de sources d'émission potentielles est extrêmement élevé. Cependant, certains domaines de

production ont été spécialement ciblés dans la législation américaine. Les domaines suivants

sont considérés comme les plus critiques: -

-

Les arts graphiques et l'imprimerie;

-

Les usines pétrochimiques;

-

Les usines de matières plastiques et de caoutchouc;

-

Les solvants d'usage général (produits de nettoyages);

Le nettoyage à sec;

Les fabriques d'anodes pour les alumineries.

Par ailleurs, certaines activités de la vie quotidienne ont une influence directe sur les

émissions d'hydrocarbures dans l'atmosphère. Entre autre, le chauffage des résidences (poêle

à bois, à l'huile ou au gaz), le remplissage du réservoir d'essence a la station service et la

conduite automobile sont considérés comme étant des activités nocives à ce point de vue.

1.3- Méthodes de traitement

Compte tenu de l'influence très néfaste des composes organiques volatils dans

l'environnement et de leur côté désagréable (ils sont généralement très odorants), une

multitude de moyens de traitement ont été développés pour en contrôler Les émissions.

On peut séparer ces filières de traitement en deux catégories distinctes: les méthodes

destructives et les méthodes récupératrices.

Dans le cas des méthodes destructives, on cherche

2

anéantir le composé organique

avant qu'il ne soit libéré dans t'atmosphère. 11 s'agit généralement de l'oxyder jusqu'à sa forme

la plus simple (CO2 et H20 dans le cas de l'hydrocarbure pur). Cette oxydation peut aussi bien

être effectuée de façon biologique que de façon thermique (combustion).

En ce qui concerne les méthodes récupératrices, elles visent à capter les composés

organiques avant qu'ils ne soient émis dans l'atmosphère et ce, sans qu'ils ne soient altérés. De

ce fait, il est possible, dans certaines applications de les retourner au procédé. Ce type de

traitement se doit donc d'être privilégié lorsque la situation le permet. Les méthodes de cette

catégorie les plus fiéquement utilisées sont l'absorption, l'adsorption, la condensation ainsi

que la séparation par membrane, l'extraction et la distillation

Cependant, bien que le nombre d'avenues possibles soit très grand, il faut être

conscient que chacune de ces méthodes est limitée au niveau de ces conditions d'applications.

Le Tableau I présente certaines de ces limites.

Tableau 1:

Conditions limites d'utilisation des technologies de traitement des composés

organiques volatils [Dueso, 19941

I

I

1 Combustion

I

Concentration de composés

l

1-

organiques volatils (ppm)

1

Débit volumique de gaz

a traiter ( ~ r n ~ / h )

~

Illimitée

Cependant plus la concentration est

-

Illimité

1-

Illimité

élevée mois les coûts d'opération sont

élevés

1 Biodégradation 1 Absorption

Adsorption

500 à 2 000

-

1000 à20 000

-

1-

20 à20 000

-

Supérieur à 500

5 000 a 12 000

-

Iaférieur à 34 000

t

Condensation

Séparation par

-

N-on disponible

-

Supérieur à 17 000

i

J

Inférieur à 1 000

membrane

1.4- Obiectifs des présents travaux

Comme il a été mentionné dans la section précédente, le traitement des émissions

atmosphériques contenant des hydrocarbures peut être effectué de diverses façons. Entre

autres, il est possible de traiter les émissions par l'incinération (combustion). Actuellement, il

existe deux modes distincts d'incinération:

I

L'incinération en mode thermique

L' incinération en mode catalytique.

Chacun de ces modes peut être à nouveau divisé en 3 catégories:

L'incinération directe

L'incinération récupérative

L'incinération régénérative

Il existe donc 6 différents modes d'incinération des émissions atmosphériques. Le

présent programme de recherche est axé sur l'incinération catalytique régénérative (des

explications sur ce mode de traitement seront données au chapitre 2). Le principal avantage de

ce mode d'incinération par rapport aux autres est sa très faible consommation de combustible

d'appoint. En effet, l'utilisation du catalyseur permet le fonctionnement de l'appareil à des

températures d'opération plus basses. En combinant cette propriété avec le haut rendement

thermique offert par le système régénératif, il devient possible d'obtenir un système pouvant

fonctionner avec des consommations minimales de combustible. De ce fait, on peut traiter des

gaz ayant des concentrations en hydrocarbures très faibles à ccût réduit. Par ailleurs, puisque

la quantité de combustible d'appoint est minimale, les émissions de CO2 s'en retrouvent

diminuées par rapport aux autres types de système. Finalement, puisque la température de

combustion en mode catalytique est inférieure à celle des systèmes standards (300-400OC vs

750-850 OC), le potentiel d'émission de NOx est aussi très réduit

Cependant, puisque le catalyseur est un élément pouvant être sensible à la

désactivation, il est essentiel que les gaz à traiter soient exempts d'agents potentiellement

nuisibles à son efficacité. En effet, Ia présence de métaux lourds, de composés soufrés ou

chlorés et de résines peuvent l'encrasser et ainsi, diminuer son activité. Par ailleurs, puisque la

durée de vie du catalyseur est limitée et que son coût n'est pas négligeable, son achat et son

remplacement viennent augmenter les fiais d'installation et de fonctionnement de l'unité. En

effet., les catalyseurs généralement utilisés pour effectuer ce type de traitement sont constitués

de métaux nobles (environ 75% des applications). Ce choix est habituellement effectué en

raison de l'activité et de la durée de vie de ces catalyseurs. De ce fait, il pourrait être

extrêmement intéressant de mettre au point un catalyseur original qui serait produit à coûts

moindres que les catalyseurs à métaux nobles mais qui aurait une efficacité et une durée de vie

équivalente.

Donc, concrètement, les objectifs de ce programme de recherche sont l'adaptation de la

technologie de l'incinération régénérative ainsi que le développement d'un catalyseur original

pouva~toffrir des rendements de destruction semblables à ceux offerts par les catalyseurs

commerciaux standards mais, à moindre coût. Il est à noter que ces travaux de recherche

constituent une suite logique aux travaux précédemment effectués par Biothermica

International Inc. en ce qui a trait à l'incinération thennique régénérative ainsi qu'aux travaux

de Mme Carmen Tibirna, à l'Université Laval, qui visaient à déterminer, à l'échelle laboratoire,

quels catalyseurs pourraient être les plus efficaces dans cette application tout en respectant les

critères de diminution des coiits de production.

Afin de vérifier L'efficacité des catalyseurs produits, il fallait cependant cibler un

marché industriel spécifique. Le choix fut porté sur les émissions provenant du secteur de

l'imprimerie. De ce fait, I'ensemble des démarches de recherche ont été effectuées suite a une

caractérisation des émissions industrielles provenant d'me presse rotative de type "web"

installée à l'Institut des Communications Graphiques du Québec.

1.5- Études planifiées du programme de recherche

Puisque le présent programme vise le développement d'une unité de traitement des gaz

par incinération catalytique, il sera nécessaire, au cours de cette étude, de vérifier l'efficacité

de traitement qui pourra être obtenue en utilisant divers catalyseurs.

De ce fait, un réacteur catalytique se devra d'être conçu et construit afin de procéder

aux essais nécessaires pour compléter ce programme de recherche de façon adéquate. De plus,

le système en question se devra d'être relie à un système d'analyse des gaz qui permettra de

quantifier la conversion de la réaction de destruction qui aura eu Lieu dans le réacteur.

L'étude se présente comme suit:

1. Détemination des catalyseurs d'oxydation les plus susceptibles d ' o f i les rendements

visés.

2. Essais comparatifs entre les rendements de destruction obtenus avec les catalyseurs

choisis lors de I'étape 1. Ces essais devront prendre en considération Itinfiuence de la

température réactionnelle ainsi que celle de la vitesse spatiale sur l'efficacité de

destruction des composés.

3. Conception d'un système de traitement régénératif catalytique des gaz émis par une

application industrieHe réelle.

Chapitre 2

Étude de la littérature

Un projet de recherche se veut, par définition, être une avancée scientifique dans un

domaine donné. Cependant, dépendamment du domaine de recherche dont il est question, il

est fréquent que certaines bases scientifiques soient déjà disponibles dans la littérature

spécialisée. De ce fait, il est essentiel de débuter tout travail de recherche par une étude

approfondie des références disponi%lesdans diverses bibliothèques.

La présente étude de littérature a débuté avec les objectifs suivants:

Approfondir les connaissances relatives au traitement des émissions atmosphériques par

incinération.

Déterminer quels sont les catalyseurs d'oxydation déjii utilisés avec les hydrocarbures.

Déterminer la procédure à suivre afin d'effectuer la simulation numérique d'un reacteur

catalyhque gaz-solide.

2.1- L'incinération

On entend généralement par incinération, la destruction complète d'un composé par

combustion. D'un point de vue strictement chimique, il s'agit de l'oxydation complète d'un

conposé accompagn6e d'une forte libération de chaleur et généralement, d'une flamme.

10

La réaction de combustion diin hydrocarbure peut être schématisée comme suit:

Hydrocarbure + Oxygène -+ Dioxyde de carbone + Eau +Chaleur

En notation plus chimique, elle est représentée comme suit:

C x H y + (X+Y/4)0 2 + X CO2 + (Y/2)Hz0 + Chaleur

Par exemple, la réaction de combustion d'une mole de propane donne ceci:

Il est à noter que ce modèle réactionnel est grandement simplifié et que les réactions de

combustion sont beaucoup plus complexes que cette équation semble le présenter. En effet,

I'oxydation des hydrocarbures ne se fait pas en une seule étape et plusieurs composés

intermédiaires seront créés au cours de chacune des étapes de la réaction de combustion. Bien

que d'un point de vue purement conceptuel, l'équation précédente semble satisfaisante

puisqu'elle représente correctement la stœchiométrie de la réaction, d'un point de vue

cinétique, elle présente de grosses laclmes.

Cependant, compte tenu du nombre

impressionnant de sous réactions présentes dans cette réaction globale, une approche plus

globale a été choisie [Kretschmer, 19951.

Néanmoins, parmi l'ensemble des composés formés lors des réactions intermédiaires,

le monoxyde de carbone s'est révélé être un composé particulièrement stable. De ce fait, il

n'était pas porté à réagir de façon immédiate lors de son apparition dans le milieu réactionnel.

D'ailleurs, il amve fréquemment qu'on le retrouve au sein des produits de combustion.

Il devenait donc essentiel de présenter ce compose dans les réactions lors de l'étude

cinétique puisqu'il pouvait avoir une influence réelle dans la vitesse globale de la réado11.

C'est pour cette raison que l'on représente fréquemment, dans la littérature, la combustion

comme étant un phénomène en deux étapes. Dans la première, l'hydrocarbure est oxydé SOUS

forme de monoxyde de carbone et d'eau et dans la seconde, le monoxyde de carbone est

transformé en dioxyde de carbone.

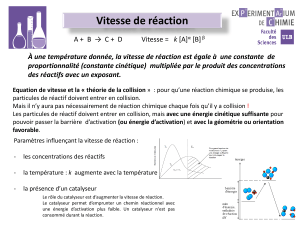

Mais quelles sont les conditions qui peuvent influencer la combustion? Il s'agit de la

température, du temps de résidence et de la turbulence. Ces trois (3) paramètres sont aussi

connus dans le domaine comme étant les 3 T (température, temps, turbulence). Si un ou

plusieurs de ces paramètres n'est pas bien ajusté, l'efficacité de la combustion est

immédiatement affectée [Kretschrner, 19951.

Le premier des trois ternes, la température, est sans doute le plus simple a

comprendre. En effef de façon purement intuitive, il est possible de déduire que plus la

température d'une flamme est élevée, plus rapidement la combustion s'effectue. Ceci peut

être expliqué par la cinétique chimique réactionnelle. En effet, Arrhenius a démontré, en

1889, que la constante de vitesse kT d'une réaction éîait une fonction de la température selon

1'équation suivante :

où A est le facteur pré-exponentiel et E l'énergie d'activationDe ce fait, plus la température est élevée, plus grande est la vitesse de réaction.

Le temps de résidence correspond, quant à lui, au temps que passe le combustible dans

la chambre de combustion (ou le réacteur). Plus ce temps est long, plus long est le temps

disponible pour que la réaction ait lieu et meilleure est la combustion.

Finalement, la turbulence peut être considérée comme le niveau d'agitation ou de

désordre qu'il y a entre l'air et le combustiile. Il est possible, en augmentant cette turbulence,

d'améliorer l'efficacité de la combustion et donc, la vitesse à laquelle cette réaction a Lieu En

effet, plus grande sera l'agitation du mélange réactionnel, plus nombreux seront les contacts

intermoléculaires et plus rapide sera la réaction. La réaction de combustion, comme toutes les

autres réactions chimiques, peut être limitée par une mauvaise distribution des réacnfs.

Puisque ces trois paramètres influent tous la combustion, ils sont tous inter-reliés d'une

façon ou d'une autre- En effet, ia température et la turbulence influent tous deux sur la vitesse

de la réaction de combustion et plus la vitesse de la réaction est grande, moins le temps de

résidence a besoin d'être long. Il est donc possible de combler une lacune au niveau d'un de

ces paramètres en ajustant les autres paramètres.

ll est cependant à noter que Ies composés ne sont pas tous aussi faciles à brûler. En

effet, plus le composé est stable, plus il est difncile à brûler, donc à traiter par voie thermique.

Ross (1977) a proposé de fixer Ia température de traitement des COV en fonction de leur

température d'inflammabilité. Selon lui, il fallait tout simplement assurer une température de

combustion supérieure de quelques centaines de degrés à cette température d'inflammabilité

pour obtenir une bonne qualité de traitement.

2.2- L'incinération dans le traitement des émissions atmosphériuues

Puisqutune grande partie des odeurs et la plupart des COV peuvent être brûlés

(oxydés), il était normal que I'utilisation de la combustion vienne à I'esprit puisqu'i:1s'agit d'une

technologie relativement simple.

De ce fait, deux modes distincts d'incinération sont apparus dans I'industrie:

L'incinération en mode thermique

L'incinération en mode catalytique.

On entend par incinération thermique la combustion directe par flamme. Cette méthode

de traitement a l'avantage d'être très simple et de ne demander que des connaissances de base

sur l'incinération pour être utilisée. Cependant, elle peut, en certains cas, demander un apport

important en combustible compte tenu de la température élevée requise (700 a 1200°C). Cette

température élevée engendre une autre nécessité, celle d'utiliser des matériaux de construction

résistants à ces températures.

Par opposition, I'oxydation catalytique demande des comaissances techniques plus

importantes sur la cinétique réactionnelle mais, puisqu'elle se fait à des températures moins

élevées (200 à 500 OC) mais elle coûte moins cher en combustible d'appoint Par contre,

puisque le catalyseur a une durée de vie limitée, il faut penser à inclure dans ses coûts

d'utilisation un montant pour sa régénération ou son remplacement après un certain nombre

d'heures en service. Ce montant peut s'avérer substantiel puisque les catalyseurs d'oxydation

sont habituellement fabriqués de métaux nobles comme le platine.

Par ailleurs, comme il a été mentionné précédemment, chacun de ces modes peut être à

nouveau divisé en 3 catégories:

L'incinération directe

L' incinération réc~pér~trice

L'incinération régénérative

2.2.1 Incinération directe

L'incinération directe consiste a faire brûler les composés au sein d'une chambre de

combustion ou d'un réacteur sans se soucier de la perte thermique qui accompagne l'effluent

traité. 11 se veut évidemment le moins dispendieux des systèmes de combustion disponibles

sur le marché du traitement des gaz. Ii est principalement utilisé dans les applications ou la

concentration de polluants dans l'effluent est élevée. En effet, les hydrocarbures présents dans

l'effluent à traiter foumissent de la chaleur lorsqutils sont m i s en combustion Dans certains

cas, cette seule source de chaleur est suffisante afin d'assurer une température adéquate dans la

chambre de combustion,

2.2.2 incinération récupératrice

Dans le cas du système de traitement récupératif, on combine le système de traitement

par incinération directe avec un échangeur thermique pour la récupération de chaleur afin de

diminuer les coûts de fonctionnement du système. Ce type de système est muni d'un réseau de

tubes à l'intérieur du système de combustion pour effectuer la préchauffe des gaz avant qu'ils

ne pénètrent dans le système de traitement.

Lors de leur amivée à la chambre de combustion, les gaz ont déjà été préchauffés à une

température située entre 200 et 500 OC par l'échange thermique à travers les tubes en questionOn réussit généralement à obtenir un taux de récupération thermique de l'ordre de 60 à 70 %.

Puisque ce rendement thermique demeure faible et que les gaz de cheminée demeurent à une

température élevée, on peut ajouter un système qui récupère cette chaleur pour combler

d'autres besoins du procédé.

incinérateur de ce type.

La Figure 1 qui suit, présente un schéma générai d'un

2-2.3 Incinération régénérative

Le principé de fonctionnement du système birïciriédon régthie~tifest assez simple.

II s'agit, tout comme le système récupératif, d'un système qui a p t e une partie de la chaleur

fournie par la combustion pour effectuer la préchauffe des gaz pénétrant dans la chambre de

combustion. Un schéma de ce type d'incinérateur est présenté à la Figure 2 de la page

suivan?e.

La Figure 2 montre une section de l'incinérateur. Les COV pénètrent dans le bas de la

section L1 de l'incinérateur pour y être réchauffés par contact avec le garnissage de

céramique. Ces gaz préchauffés entrent dans la chambre de combustion où ils sont brûlés à

I 'aide d7un brûleur au gaz naturel.

Par la suite, ces gaz chauds passent à travers le lit de sortie dans lequel ils libèrent une

partie de

Iew chaleur. Cette cmew libérée est dom accumdée par le mssage

du kt de

sortie. C'est en effectuant une inversion des lits d'entrée et de sortie que l'on obtient le

rendement thermique désiré. En effet, puisque la chaleur passe du milieu le plus chaud au

milieu le plus froid, elle est successivement emmagasinée et libérée par le garnissage. Il est

possible, en appliquant cette méthode d'obtenir des rendements thermiques allant jusqu'a

98%.

2.2.4 Incinération réhérative cataZvtiaue

Le présent programme de recherche est axé sur l'incinération catalytique régénérative.

Le principal avantage de ce mode d'incinération par rapport aux autres est sa très faible

consommation de combustible d'appoint

En effet, I'utilisation du catalyseur permet le

fonctionnement de l'appareil à des températures plus basses. En combinant cette propriété

avec le b u t rendement thermique offert par le sysféme r6génératX' il devient possible

d'obtenir un systéme pouvant fonctionner avec des consommations minimales de combustible.

De ce fait, on peut traiter des gaz ayant des concentrations en hydrocarbures très faibles à coût

réduit.

Généralement, à débits réduits (au-dessous de 850 Nm3/min ou 51 008 birn3/h), les

coûts engendrés par 1'installation d'un système d'oxydation catalytique peuvent être j usqu'à

60 % moins élevés que pour l'iostallation d'un système d'oxydation thermique1. En effet,

puisque ce type d'installation utilise à la fois des petites quantités de catalyseur et de

matériaux de construction l'investissement en capital fixe s'avère être minime.

Il faut

néanmoins garder a l'esprit que Ies coûts reliés à l'installation des équipements demeurent

sensiblement les mêmes. Cependant, pour des débits élevés, la différence entre Ies coûts des

deux options devient moins importante. Ceci est occasionné par la variation de la masse de

catalyseur nécessaire dans l'installation d'oxydation catalytique.

Puisque celle-ci est

proportiomelle au débit, I'investissement en capital fixe nécessaire pour l'acquisition d'un tel

système augmente aussi. À l'inverse, dans le cas des systèmes à récupération thermique, la

quantité de matériaux de construction utilisée est aussi proporîionnelle au débit mais elle est

plutôt déterminée par la température de fonctionnement du système. Puisque cette température

a des valeurs similaires pour les ciebi6 élevés que pour les petits débits, le débit n'a pas

d'influence sur le choix des matériaux de construction. De ce fait, il advient qu'à débit élevé,

le système à récupération thermique nécessite un investissement moindre.

La Figure 3 de la page suivante présente un schéma simplifie de ce type d'incinérateur.

1

Le ~ r correspond

n ~

au volume qu'occuperait le gaz s'il était soumis aux conditions normales de pression et de

température (2S°C et 1 atm)

Enfree des fumées

I

Ventilateur

Figure 3 : Svsbbrne de traitement thermiaue rdrkntratif catalvtiaue

23- Catalvseurs d'oxvdation

L'oxydation des hydrocarburés est étudiée depuis fort longtemps. De ce fait, plusieurs

catalyseurs sont utilisés afin de réaliser ces réactions. Dans la présente section, uniquement

les classes de catalyseurs les plus coummment utilisées seront présentées.

2.3.1. Métaux nobles

Les catalyseurs les plus couramment utilisés pou l'oxydation totale des COV sont

constitués d ' w méta! noble. En fait, ils

industrielles.

sQnt

présents dans près de 75% des installations

Généralement, ces catalyseurs sont utilisés plutôt pour la destruction des

composés organiques volatils non-halogénés. Les métaux nobles considérés sont : Pt, Pd' Au,

Ag. Ils sont souvent alliés avec Ru, Rh, Os, Ir et sont nomalement déposés sur un oxyde

support : y-Al203 ou Sioz. Le choix de çes

est basé sur leur activité alors que le

support est choisi afin d70fEirdes sdaces de contact maximales. pigneron, 19941

Bien que ces métaux soient tous reconnus pour leur activité, les systèmes commerciaux

ne fonctionnent pratiquement exclusivement qu'avec le platine et le pailadium ainsi que

quelques autres alliages. L'explication pour le choix pratiquement exclusif de ces métaux est

basé sur leur résistance aux températures élevées. En effet, les réactions de destruction des

COV s'effectuent a des températures pouvant aller jusqu'a 500 OC. De ce f i t , il est possible

de modifier fa structure des catalyseurs par agglomemtion et d'oxyder les me-

non nobles

de façon permanente. Ces deux phénomènes ont comme effet de diminuer la surface efficace

du catalyseur donc, son activité globale. Par ailleurs, le coût des métaux nobles ainsi que leur

disponibilité sur le marché peuvent avoir une influence sur le choix.

Par ailleurs, il a été noté que le degré de destruction d'un composé powait être

fortement dépendant de la composition de l'effluent utilisé. Cet effet de mélange se manifeste

par l'inhibition sélective de l'oxydation de certains composants du mélange au détriment des

autres [Gangwal et al., 1988; Tichenor et Palazzolo, 19871. Cullis et ses collaborateurs [IWO]

ont aussi démontré I'infIuence de l'effet de mélange dans leur étude de la réaction d'oxydation

du méthane. En eEet, ils ont montré que l'oxydation du méthane est inhibée par la présence

de CH3Cl par rapport au rendement du procédé qui utilise une alimentation de méthane pur.

De plus, il a été démontré que l'adsorption massive d'eau par le catalyseur d'oxydation

a une influence néfaste sur l'efficacité des catalyseurs. Chuang et ses collaborateurs [1992]

ont utilisé un catalyseur hydrophobe à base de platine pour la destmction des BTX et ont

obtenu des conversions de 95% à 150 OC. Cette conversion élevée est attribuée à l'absence

d'eau dans les pores du catalyseur hydrophobe par rapport aux catalyseurs classiques. Sharma

et ses collaborateurs [1995] ont aussi démontré ce phénomène en étudiant la destruction du

méthanol, de l'acétone et du chlorure du méthylène sur des catalyseurs bimétalliques PtPd

classiques et hydrophobes.

Les oxydes des métaux qui appartiennent aux groupes II B - III B du tableau

périodique peuvent aussi être utilisés comme catalyseurs dans les réactions d'oxydation

complète. Leur activité est expliquée par leur mobilité électronique élevée et par leurs

nombreux états d'oxydation.

Cependant, les oxydes métalliques sont réputés être moins actifs que les métaux nobles

supportés mais ils sont plus résistants à l'empoisonnement.

Puisque le concept

d'empoisonnement est nouveau dans ce mémoire, il s'avère justifié de donner une brève

définition du phénomène. Il s'agit de l'adsorption irréversible d'une impureté qui vient

bloquer une partie de la surface active d'un catalyseur. De ce fait, l'empoisonnent entraîne

une diminution de l'activité du catalyseur.

Néanmoins, malgré cette résistance a

l'empoisonnement, le plus grand avantage de l'utilisation des oxydes métalliques comme

catalyseur d'oxydation par rapport aux métaux nobles demeure leurs coûts ùiférieurs.

Pour l'oxydation des composés organiques volatils il est possible d'utiiiser des oxydes

métalliques simples ou des oxydes métalliques d e s .

Les catalyseurs simples ne sont

constitués que d'un métal actif alors que les catalyseurs d'oxyde métallique mixte combinent

les effets catalytiques de deux métaux.

Les catalyseurs d'oxydation a base d'oxydes métalliques les plus courants dans

l'industrie sont les oxydes de V, Cr, Mn, Fe, Co, Ni, Cu. L'activité de ces oxydes métalliques

est attribuée au fait que ces métaux peuvent avoir plusieurs états d'oxydation et, de ce fait, ils

sont des semi-conducteurs de type p qui produisent des grandes surfaces spécifiques

comportant des atomes d'oxygéne mobiles (la chaleur d'adsorption de l'oxygène a une valeur

intermédiaire).

Le mécanisme de l'oxydation sur les oxydes des métaux comprend

l'adsorption forte des composés organiques à oxyder sur le centre actif d'un atome d'oxygène

anionique du réseau cristallin de l'oxyde et la formation d'un complexe activé. Puis ce

complexe peut réagir pour former les produits de réaction. Ces produits (CO? et &O) sont

ensuite désorbés et l'oxygène anionique est remplacé dans son état initial par interaction avec

l'oxygène gazeux et demeure donc dispom%Iepour la réaction d'oxydation. Pour un tel iype de

mécmisme, une certaine mobilité de l'oxygène sur la surface est nécessaire. Lorsque la

réaction catalytique a lieu dans un réseau cristallin et que l'oxygéne en phase gazeuse est

également impliqué, le mécanisme réactionnel inclut un cycle d'oxydoréduction (qui a lieu a

la surface de l'oxyde) entre L'oxygène anionique présent sur la surface (chimisorbé ou

appartenant au réseau) et un réactif chimisorbé ou en phase gazeuse. Si on parle d'un réactif

qui existe dans la phase gazeuse, il peut être oxydé en réagissant directement avec l'oxygéne

adsorbé (mécanisme Eley-Rideal) ou bien le réactant peut aussi être adsorbé avant de réagir

avec l'oxygène de surface (mécanisme Langmuir-Hhschelwood).

Il est important de prendre en considération les effets de concurrence de la réaction

entre les composants d'un mélange parce que La conversion d'un réactif donné sur le

catalyseur change les vitesses de réaction et les conversions pour toutes les autres espèces

présentes dans le mélange.

Cet effet devient très visible si la réaction se produit avec

adsorption préalable du composé sur la surface du catalyseur.

Taylor et OZeary [ZOO01 ont effectué des essais d'oxydation des hydrocarbures à

chaîne moléculaire courte avec un oxyde d'uranium supporté. Suite à ces essais, ils ont conclu

que l'activité de l'oxyde était fàible avec l'éthane et le méthane et qu'elle n'était que moyenne

dans le cas du propane et du butane. Cependant, l'ajout de chrome a pour effet d'améliorer les

performances du catalyseur.

L'activité catalytique peut être corrélée à diverses propriétés thermodynamiques. Les

corrélations les plus fréquemment utilisées sont les suivantes [Spivey,1987]:

la chaleur de formation de l'oxyde à partir du métal élémentaire (rapporté au nombre

d'atomes d'oxygène dans l'oxyde);

la chaleur initiale d'adsorption de l'oxygène sur des couches de métal vaporisées;

la chaleur de dissociation du premier atome d'oxygène de l'oxyde;

le rapport molaire de l'oxygène dans l'oxyde étudié.

À pariir des années 70, une nouvelle classe d'oxydes mixtes, appelée pérovskite, a été

étudiée. L'intérêt spécial qu'on leur a porté est dû aux applications très intéressantes que ces

oxydes peuvent permettre de réaliser. La formule générale de ces composés est de la forme

AB03 ou même A 'A 'B 'B''O3.

Dans ces formules, les A symbolisent des atomes de métal de la série du lanthane (La,

Ce, Pr, Nd) ou de métaux alcalino-terreux (Ba, Ca, Sr). Les B symbolisent des atomes de

métaux de transition (Co, Fe, Ni, Mn, Cr, Cu,V) ou de métaux nobles (Pt, Pd, Rh).

Arai et ses collaborateurs [1986] ont étudié les pérovskites de type LaB03 et des

systèmes partiellement substitues: Lai,AxBO1. Ils ont trouvé que le Lac003 a une activité

comparable à celle du catalyseur WA1203lorsqu70nvise un taux de conversion de 50% dans

la réaction de combustion du méthane. Une température de 518425°C est nécessaire pour

accomplir la réaction sur ce type de catalyseur (conditions : conversion 50%; vitesse spatiale :

45000-50000 h"). Le LaMnO, (57g0C) et le LaFeOs (571°C)ont aussi montré de bonnes

activités.

McCarty et Wise [1990] ont prouvé que le LaCo03 et le L a F e 0 3 sont les plus actifs

dans la combustion du méthane a des températures de 530-630 OC. Ensuite venaient le

LaMn03, le LaNiOs ainsi que les pérovskites comportant des métaux nobles. Le LaRuOs a,

quant à lui, offert une activité réduite.

Le groupe de Aaakawa [1985] a étudié l'activité des pérovskites de type LnCo03 (ou

Ln est un atome de la série de La à Eu) dans la réaction d'oxydation du méthanol. L'ordre de

l'activité catalytique est Sm = Eu > Nd > La Les différences remarquées sont attribuées au

fait que les rayons atomiques des ions des métaux de la série du lanthane varient suffisamment

pour faire aussi modifier les dimensions de Ia maille élémentaire du cristal. Ces modifications

produisent des variations dans les interactions Ln-O et M-O.

L'optimisation de l'activité catafytique des oxydes mixtes est abordée aussi dans la

littérature par le changement de l'ion du métal de transition B dans la formule AB03. Les

résultats sont plus prometteurs que dans le cas des changements des metaux de la série du

lanthane (A dans la formule).

Nitadori et ses collaborateurs -[1988] ont conclu que la vitesse de réaction pour

l'oxydation du propane augmente de deux ordres de grandeur pour Les pérovskites de type Co

par rapport à celles de type Fe. Par comparaison, la plus grande variation de vitesse de réaction

au changement de t'ion de la série de lanthane ne dépasse jamais un ordre de grandeur. Il est à

noter que pour que ces résultats aient une valeur scientifique significative, il est essentiel de

s'assurer que les surfaces spécifiques des catalyseurs étudiés soient comparables et que leur

support soit identique comme ce fut le cas daus cette étude.

Lombardo et Ulla 119971 ont étudié le comportement des pérovskites de fome La03

où Ln est un ion de la famille des lanthanides et B est un ion métallique substitué. Suite a

leurs études sur l'oxydation du propène à 230 OC avec ces catalyseurs, ils ont conclu que

l'activité de ces catalyseur allait dans l'ordre suivant: LnCo03 > L&hO3 > L m 3 »

-

LnFe03 LnCr03.

Seiyama [1993] a effectué une étude comparée de plusieurs types de pérovskites à base

de lanthane. Selon lui, la pérovskite LaCo03 est celle qui possède la plus grande activité pour

I'oxydation du méthane suivi par le LaFeOs, le LaMn03, le LaCuOs, le LaNi03 et finalement

le LaCrQ. De plus, les résultats obtenus avec le lanthane-cobalt ont été similaires à ceux

obtenus avec un catalyseur de platine 1% poids supporté. De plus, en substituant partiellement

l'ion lanthane par le s?, I'activité du catalyseur a encore pu être augmentée.

Jaenicke et Chuah [1992] ont publie aussi des résultats similaires pour l'oxydation de

CO sur Lal,Sr,Mn03.

L'échange partiel de l'ion de la série du lanthane avec S?

(comme

dans la formule AI_,S~,BO~)

produit aussi des changements favorables très importants de

I'activité catalytique pour l'oxydation des hydrocarbures. Ces substitutions des ions ~a~~par

S?

de même que par le Mk4+ par co4+conduisent à la modification de la structure cristalline

des pérovskites et aussi à l'augmentation de leur activité catalytique

Zhang et ses collaborateurs Cl9901 out conciu que l'oxyde mixte LaL,Sr,MnOs

supporte sur aluminate de lanthane est plus actif que le catalyseur WA1203dans l'oxydation

du CI& (à une température de 600°C)-

Les performances des catalyseurs de type pérovskites ne sont pas seulement fonctions

de leur composition et de ia nature du métal de transition ou du degré de substitution de l'ion

de la série du lanthane par le Sr. Elles varient aussi en fonction de la méthode de préparation

utilisée car selon ces méthodes, l'état physique et en premier lieu la surface spécifique du

catalyseur sont différentes.

En effet, Kaliaguine et ses collaborateurs [sous presse] ont

appliqué la méthode de broyage réactif à la préparation de leurs pérovskites LaCo03 et

LaCoFe03 et ont ainsi obtenu une augmentation substantielle de l'activité des catalyseurs

produits.

En résumé, les pérovskites contenant du Co présentent les meilleures performances

surtout quand l'ion de la série du lanthane est partiellement échangé avec du Sr, quand le

rapport d'échange se situe dans la gamme 02-0,4 et si la surfàce spécifique du catalyseur est

maximisée.

2.4- Modélisation du réacteur de combustion catalvti~ue

Bien que la modélisation d'un incinérateur catalytique régénératif ne fait pas partie

intégrante du projet de maîtrise actuel, ce travail pourrait s'avérer très utile dans les phases de

dévsloppement subséquente. C'est pour cette raison qu'une étude bibliographique sur la

méthodologie de conception fut effectuée et qu'elle est présentée ici.

La conception, la construction et la mise en marche d'un réacteur catalytique sont des

opérations qui peuvent se révéler très onéreuses.

De ce fait, une erreur lors du

dimensionnement ou du choix des paramètres de fonctionnement de ce type d'unité peut être

désastreuse.

Il devient donc nécessaire de s'assurer de bien connaître l'ensemble des phénomènes

physico-chimiques en jeu et L'influence de chacun de ceux-ci avant d'investir dans un projet de

ce type.

Un des outils pouvant permettre d'effectuer efficacement ce travail est la simulation

numérique. Elle consiste à utiliser les grandes capacitks de traitement de I'iaformation des

ordinateurs a h de résoudre les modèles numériques qui leur sont soumis sous la forme d'un

programme informatique dans le but d'étudier la progression de la réaction au sein du réacteur

ainsi que l'évolution des différents paramètres réactionnels.

2.4.1 - Étapes de la modélisation /casgénéral)

La modélisation d'un réacteur et sa simulation à l'aide d'un ordinateur sont des outils

extrêmement utdes mais leur développement peut être assez ardu. De ce fait, il est essentiel,

afin de parvenir adéquatement a ses fins, de suivre une certaine logique.

Donc, tout

développement de logiciel de simulation passera nécessairement par trois (3) étapes:

1. Le choix du modèle a utiliser ;

2. Le développement du modèle choisi ;

3. La validation du modèle.

Choix du modèle à utiliser

La sélection du modèle se doit d'être effectuée de façon a s'assurer que tous

paramètres importants du procédé que l'on souhaite simuler sont inclus. Ensuite, il faut faire

le tour de tous les paramètres pouvant influencer la réaction et ensuite, déterminer lesquels se

doivent d'être considérés dans le modèle choisi. Il faut s'assurer de ne pas surcharger le

modèle inutilement mais aussi de ne pas éliminer de la simulation des paramètres pouvant être

influents. Une fois tous les paramètres déterminés, il est possible de choisir le modèle qui sera

éventuellement développé.

Par la suite, il faut confionter le choix de modèle effectué afin de vérifier si cette

décision est judicieuse. Pour ce faire, il faut déterminer si le modèle choisi rencontre les trois

(3) conditions suivantes :

Le modèle de simulation choisi est-il d'une précision suffisante afin de satisfaire les

critères établis? ;

Est-ce que l'ordinateur qui sera utilisé pour la simulation est d'une puissance

suffisante? ;

Est-ce que le modèle néglige des paramètres qui pourraient avoir une influence sur la

simulation?

Bien que cette étape semble être fastidieuse et inutile, elle peut permettre de sauver un

temps énornie. En effet, il est possible dès cette étape de déterminer si les hypothèses

simp~catricesétait correctes et si le modèle choisi répond aux besoins. Dans l'éventualité ou

des doutes seraient soulevés, il sera possible de réviser le choix de modèle effectué très tôt

dans la démarche et ainsi éviter de perdre tout le temps lié au développement du dit modèle.

Développement du modèle choisi

Une fois que le modèle a été bien déterminé et que ces limitations ont été bien établies,

il faut procéder à son développement selon une logique stricte.

1. Il faut tout d'abord développer les équations nécessaires a la modélisation et chercher à

obtenir le plus de données scientifiques possibles sur le procédé que la modélisation doit

représenter. Cette étape est primordiale puisque l'ensemble de la simulation reposera sur

les bases déterminées lors de cette étape. De plus, c'est lors de cette étape qu'il sera

possible de vérifier si le modèle choisi est d'un degré de complexité justifié.

2. Ensuite, à partir des équations obtenues lors de la première étape, il faut choisir la méthode

de résolution numérique qui sera utilisée. Ce choix doit être un compromis entre la

précision des résultats que l'on souhaite obtenir et le temps nécessaire afin d'exécuter la

simulation. Il faut comprendre qu'un maillage plus petit améliorera la précision des

calculs mais qu'il engendra aussi une augmentation du temps de résolution des calculs. Il

faudra ensuite réécrire les équations de la première étape pour qu'elles soient résolubles

avec la méthode numérique choisie.

3. Par la suite, il faut dresser un plan de résolution du problème. Par ce plan, la procédure de

simulation sera décortiquée afin de générer une structure qui présentera la résolution du

problème étape par étape. Cette structure permettra de créer ce qu'on appelle en langage

informatique "Z 'algorithme de résolution du problème '!

4. Finalement, i1 faut traduire cet algorithme en programme informatique. À cette étape, il

faut choisir le langage de programmation qui sera utilisé. Ce choix doit être fait selon les

performances offertes par les différents langages dispomiles mais aussi, sur la base de la

facilité de programmation et de la capacité de celui qui sera le programmeur à utiliser ledit

langage.

Validation du modèle

Une fois le modèle développé et programmé, il faut le mettre a l'essai. Il s'agit de

l'étape de la validation du modèle. Pour ce faire, plusieurs possibilités sroffient selon les

différents problèmes à modéliser.

En premier lieu, s'il existe des versions plus simples du problème a modéliser, on peut

confionter le modèle développé avec ces versions simplifiées pour s'assurer qu'il tient la

route.

Si ces versions simplifiées sont assez simples, il est possible de le résoudre

algébriquement. Par la suite, on peut comparer les résultats obtenus par la modélisation

avec ceux obtenus avec le modèle simple et ainsi analyser l'erreur produite par le modèle

retenu

Cette opération est connue sous le nom de «cas test numérique » dans le

domaine. Dans l'éventualité ou l'erreur serait considérée comme trop grande, iI faudrait

alors questionner le choix des équations retenues pour la modéiisation.

-

Une autre option disponible consiste à comparer les résultats obtenus avec le modèle avec

des données expérimentales autres que celles utilisées pour créer Le modèle que l'on veut

valider. Il est aussi possible de comparer le modèle avec d'autres modèles cherchant à

simuler les mêmes phénomènes a h de vérifier si des problèmes communs existent.

-

Par ailleurs, un bilan masse-énergie se doit d'être effectué afin de vérifier si le modèle

respecte les lois de base de la thennodynamique.

-

L'étape suivante consiste à effectuer une analyse de sensibilité s u . les paramètres

principaux du modèle afin de quantifier I'influence d'me erreur d'évaluation d'un de ces

paramètres sur les résultats obtenus,

-

Finalement, il faut déterminer l'efficacité du modèle ainsi que son utilité réelfe dans la

détection des problèmes éventuels. Pour ce faire, il faut faire varier les différents

paramètres du système simulé à même la simulation afin de vérifier si les problèmes

anticipés seront détectés par le Iogiciel.

Si un modèle satisfait toutes ces conditions, il peut alors être considéré comme un

modèle acceptable et pourra éventuellement servir pour la conception et I'étude du procédé

modélisé.

2.4.2- Modélisation d'un réacteur de combustion cataliltique

Afin de mieux visualiser ce que sont réellement les étapes énumérées dans la section

précédente, elles seront brièvement explicitées dans la présente section en utilisant la

modélisation du réacteur de combustion catalytique gaz-solide utilisant un catalyseur supporté

par des billes sphériques en lit fixe.

Choix du modèle

Puisque les lits garnis sont d'usage courant dans l'industrie, il est normal qu'une grande

quantité de modèles soient disponibles dans la littérature scientifique. De ce fait, nous ne

pourrons pas ici élaborer trop en profondeur sur chacun des modèles que nous allons présenter

et seulement les considérations permettant d'effectuer le choix du modèle seront présentées.

Modèles unidimensionnels et bidimensionnels

On peut noter dans la littérature que des modèles à une (1) dimension ainsi que des

modèles à deux (2) dimensions ont été utilisés. Le modèle tridimensionnel, bien que plus

représentatif de la réalité, n'a pas été souvent retenu puisque la complexité des équations qui

en découlaient rendait la résolution du modèle extrêmement ardue. De ce fait, l'hypothèse de

la l'unifomiité du gradient radial est généralement retenue.

Donc, la première étape dans le choix du modèle à utiliser sera de déterminer s'il est

possible de se contenter d'un modèle à une dimension ou s'il est nécessaire de procéder avec

un modèle en 2D. Le modèle à une dimension suppose qu'il

ny a pas de gradients dans la

direction radiale et se limite donc aux variations dans la direction axiale.

Une telle

approximation peut être considérée comme assez bonne dam les cas ou le réacteur est

adiabatique.

En effet, l'absence de transfert de chaleur à la paroi combiné au profil de vitesse plat

permet de conclure que les gradients radiaux de température et de concentration sont nuls à

l'échelle macroscopique. Cependant, la seule exception qui demeure dans ce cas réside dans

l'influence de l'effet de paroi sur le profil d'écoulement.

De façon générale, on s'accorde pour dire que dans les cas de ce type, si le diamètre de

la colonne réactionnelle est supérieur à cinq (5) fois de diamètre des particdes de catalyseur,

ce phénomène peut être négligé.

Par contre, si le réacteur n'est pas adiabatique, la situation est différente. En effet, la

conductivité thermique d'un lit garni est typiquement basse. De ce fait, la dissipation de

chaleur à la paroi aura comme effet de créer un gradient radial de température. Compte tenu

du fait que la vitesse de réaction est une fonction exponentielle de la température, la vitesse de

réaction peut aussi varier de façon significative dans la direction radide. Dans ces cas, il peut

devenir justifiéd'utiliser des modèles à deux dimensions.

Cependant, puisque le modèle à deux dimensions est beaucoup plus difficile à

modéliser que le modèie à une dimension du point de vue de la résoIution des équations et de

I'établissement de son maillage, il arrive parfois qu'on modélise néanmoins le réacteur nonadiabatique avec le modèle à une dimension. Il faut, dans ces cas, être conscient qu'une erreur

systématique est ainsi induite dans le modèle.

L'importance de cette erreur dépendra de la résistance relative au transfert thermique

dans le réacteur. Si la résistance à Ia conduction dans le lit garni est faible par rapport a la

résistance a la convection du réacteur, le profil de température sera aplani et le modèle à une

dimension n'engendrera qu'une erreur faible.

Svstèmes homogènes et svstèmes hétérogènes

Le modèle hétérogène traite la phase solide et la phase gazeuse de façon totalement

indépendante. De ce fait, lors de l'utilisation d'un modèle hétérogène, toutes les équations des

bilans de masse et d'énergie doivent être résolues en doubie.

Par conséquent, la résolution de ce type de système est beaucoup plus longue et

complexe. Cependant, cette augmentation de complexité au niveau de la résolution amène une

améboration au niveau des résultats. En effet, en plus de mieux caractériser le réacteur en

utilisant à la fois les propriétés physiques du solide et du gaz, il permet d'intégrer le paramètre

de résistance au transfert de matière au niveau du catalyseur. Cette amélioration au modèle,

pourrait même faire intervenir les principes d'adsorption et de désorption (isothermes).

Modèles de dispersion

Comme cela a été mentionné précédemment, la température et la concentration varient

dans le réacteur en fonction de la position. De ce fait, le système sera probablement soumis

aux divers phénomènes de diffusion.

Ces phénomènes assez bien connus demeurent

néanmoins assez complexes à analyser et le fait de choisir de les inclure dans la simulation

peut rapidement rendre cette dernière encore plus complexe.

En effet, la concentration en chacun des points sera, dans ces conditions, non

seulement soumise a la vitesse de la réaction catalytique mais aussi, à la vitesse de la diffusion

moléculaire dans le milieu Il deviendra alors nécessaire d'évaluer les coefficients de diffusion

au différentes positions dans le lit afin de déterminer la vitesse de migration des molécules à

travers le lit.

Régime stutionnaire ou transitoire

Finalement, il faut déterminer si le modèle se limitera au régime permanent

(stationnaire) ou s'il inclura le côté transitoire des divers bilans à résoudre. Bien qu'il soit

évident que le régime stationnaire est plus simple à résoudre, il peut être nécessaire, par

exemple, dans les cas où le système est fréquemment arrêté et remis en marche, de prendre en

considération la période transitoire durant laquelle le système tendra vers sa stabilité si ces

périodes sont critiques pour le procédé

2.3.3 Poursuite du développement du modèle

Une fois te modèle bien déterminé et que son degré de complexité est jugé conforme

aux exigences de précision et de complexité de programmation et de résolution, il faut

procéder au développement du modèle en question

Cette étape consiste a prendre les

équations identifiées lors de l'étape précedente et de la transformer afin qu'elles soient

intégrables dans l'ordinateur. Ceci doit s'effectuer en deux étapes successives.

En premier lieu, il faut transformer les équations afui qu'elles soient calculées en

utilisant les méthodes nmériques traditionnelles (Runga-Kutta, différences f i e s , éléments

finis ou autre) puis ensuite transcrire l'ensemble de la procédure de résolution sous forme

d'algorithme logique.

Cet algorithme devra ensuite être transformé en langage compréhensible par

I'ordinateur par le biais d'un langage de programmation et êîre entré dans un ordinateur.

Une fois tout ceci complété, il restera ti valider le modèle selon le protocole présenté

précéderriment,

En résumé, bien que la simulation la plus simple puisse s'avérer assez facile à réaliser,

son niveau de précision peut être très variable en fonction de l'influence relative des

paramètres négligés. Par ailleurs, il faut bien comprendre qu'en contre-partie, si l'oncherche a

augmenter la précision du modèle, il peut devenir très complexe et difficile a programmer et à

utiliser. La solution réside donc dam le compromis entre la précision du modèle et la

complexité engendrée par l'augmentation du nombre de variables retenues dans le calcul.

Cependant, chaque cas est indépendant et le concepteur du modèle simulé doit être rigoureux

dans le choix des équations utilisées pour la simulation.

Chapitre 3

Préparation et caractérisation des catalyseurs

3.1- Préparation et caractérisation des catalvseurs

La production d'un catalyseur, tant à I'échelle industrielle qu'au niveau expérimerni,

peut être effectuée selon différents protocoles. Le choix de cette méthode de production se

doit d'être fait en fonction des caractéristiques du catalyseur que l'on souhaite obtenir. Dans

le cadre de ce programme de recherche, il a été décidé de comparer l'efficacité de différents

catalyseurs de type supporté.

Les catalyseurs de cette catégorie sont composés de petites particules de l'élément actif

(métal noble, oxyde de métal ou autre) déposées sur un support "ineïier' de grande d a c e

spécifique. Il est à noter qu'en certaines occasions, le support en question n'est pas totalement

inactif

L'utilisation d'un catalyseur supporté comporte plusieurs avantages mais son avantage

majeur réside dans la faible quantité de métal nécessaire afin d'obtenir un catalyseur actif. En

effet, une bonne disposition de particules di: métal actif sur un support catalytique adéquat

permettra d'obtenir une efficacité équivalente à une sphère entièrement composée de ce métal

à moindre coût.

Puisque la catalyse hétérogène est caractérisée par une réaction de surface, seuls les

atomes en contact avec le milieu ext6rieur auront la possibilité d'intervenir dans le mécanisme

réactionnel. De ce fait, le cœur de la bille de catalyseur n'est pas appelé à réagir et il n'est

donc pas nécessaire qu'il soit constitué du métal actif. Par conséquent, il est possible de

disposer un métal de coût élevé sur un support de coût faible et d'obtenir ainsi un cataiyseur de

même efficacité pour un coût beaucoup plus fmMe.

Par ailleurs, si le support choisi est poreux, il sera possible d'augmenter la surface

efficace du catalyseur par rapport à la surface qui serait disponible avec un support lisse. En

effet, la porosité du support est générée par un réseau de canaux et de cavités qui possèdent

aussi des parois sur lesquelles le catalyseur peut se déposer. Par exemple, les alumines de

transition peuvent avoir des surfaces spécifiques de I'ordre de 150 à 200 m2/g les silices

dispersées peuvent avoir des surfaces spécifiques de 400 à 500 m2/g et les charbons activés

peuvent quant à eux aller au-delà de 1000 m2/g.

La procédure de préparation des catalyseurs supportés est généralement composée de

trois étapes consécutives: Ifimprégnationdu support avec un précurseur, le séchage du support

et finalement, sa calcination.

Dans le cadre des présents travaux, l'imprégnation a été effectuée à l'aide dune

méthode connue sous le nom d'imprégnation capillaire ou "incipient wetness". Elle consiste à

mettre en contact les billes servant de support au catalyseur avec une solution dans laquelle

l'élément actif a été préalablement mis en solution. Cette solution pénètre alors dans les pores

du support où elle y sera éventuellement piégée.

Il est à noter que dans le cadre de cette procédure, il d y a pas d'interaction entre le

t de l'air.

précurseur et le support au début de la procédure puisque les pores ne c o n t i e ~ e nque

En fait, le contact réel entre les 2 constituants du catalyseur (phase inerte et phase active) ne

survient que lors du séchage de celui-ci. À ce moment, la solution liquide est évaporée et le

soluté précipite à l'intérieur des pores du catalyseur pour y être disperse.

On réussit à solubiliser le métal en utilisant un sel composé de celui-ci. Puisque le sel

est soluble, les ions métalliques du sel en question se solubilisent aussi. Ceci facilite la

pénétration du métal à l'intérieur des pores du catalyseur.

Au cours de la procédure d'imprégnation, la solution contenant le précurseur dissout

est ajoutée très lentement jusqu'au remplissage complet des pores du catalyseur. En fait,

compte tenu du fait que la majeure parîie des coût. reliés à la production du catalyseur

provient de l'achat des métaux qui seront m i s en soiution, on cherche à minimiser la quantité

de solution utilisée. Donc, en ajoutant la solution goutte à goutte, on s'assure de minimiser les

coûts.

Par ailleurs, une estimation préliminaire de la quantité de solution à ajouter est

habituellement faite avec un échantillon témoin de support en utilisant de I'eau distillée. Ceci

permet de s'assurer que la quantité de solution préparée ne sera pas trop grande.

Le critère de calcul pour les concentrations spécifiques a été la nécessité d'obtenir un

dépôt monocouche des oxydes s-in la paroi des pores.

Cette estimation a été effectuée en utilisant la relation suivante :

g matériel actif

g support

y=1,09(MA

NA P

1

[molécule]

ma:

concentration spécifique [g matériel a c w g support]

S, :

surface spécifique du support [m2/g]

MA:

NA:

masse moléculaire du composé actif [g/mol]

nombre d'Avogadro L6.022 x 1o ' ~molécules / moles]

p:

masse volumique du composé actif [g/cm3]

Suite à ces calculs, l'imprégnation a été effectuée et la quantité de métal déposé sur le

support d'alumine gamma pour chacun des catalyseurs produits est présentée au Tableau 2.

Tableau 2: Concentration en métal actif des catalvseurs ~ r o d i t sur

s le sumort d'alumine v

1

Échantillon de catalyseur

Oxyde de cobalt

1

I

l

Concentration massique de méta1

15 % cobalt

1

1

Oxyde de manganèse

15 % manganèse

Pérovskite lanthane cobalt

4.33 % cobalt

Échantillon # 1

Pérovskite lanthane cobalt

4.73 % cobalt

Échantillon #2

Une fois cette imprégnation effectuée, les catalyseurs sont séchés pendant environ 2

heures a une température d'environ 125 OC. Cette température a été choisie afin de permettre

l'évaporation de l'oxyde d'azote provenant du nitrate dissout en solution. Comme il l'a été

mentionné pr&x5demment, c'est au cours de cene 6rape qüe le meral se B e ii la s-utface dü

catalyseur.

Finalement, les catalyseurs sont calcinés à 550 OC durant une période d'environ 12

heures. Cette étape est nécessaire afin d'assurer une bonne résistance thermique au catalyseur.

En effet, à de hautes températures, il est plus susceptible d'être altéré chimiquement ou

structurellement. En le plaçant volontairement à ces températures élevées et en contrôlant

l'atmosphère de cuisson, il est possible de minimiser ces risques. En effet, en présence

d'éléments polluants, les risques de détérioration seraient plus grands.

3.2 Caractérisation des catalvseurs

La caractérisation du catalyseur est une étape primordiale dans l'ensemble de la

compréhension des phénomènes entourant la cinétique chimique. En effet, puisque la réaction

catalytique hétérogène est une réaction de surface, il est essentiel de bien connaître la structure

1

de cette surface du catalyseur utilisé- De ce fait, on effectue généralement la mesure de cette

surface pour bien en connaître les caractéristiques.

Dans le cadre du présent programme de recherche, les analyses effectuées se sont

limitées à l'analyse de surface BET. Cette technique est considérée comme l'indicateur de

qualité des catalyseurs. Ii s'agit d'une caractérisation du catalyseur en fonction de sa surface

spécifique.

La technique d'analyse consiste à adsorber un gaz inerte et ensuite, a déterminer de

façon précise la quantité de gaz qui a été adsorbé dans les pores du solide analysé a dZférentes

pressions. De là, il est possible de tracer l'isotherme d'adsorption BET. Cette isotherme suit

généralement la formule mathématique suivante:

où:

nS:

nombre de moles de gaz adsorbées a une pression p

nSm: nombre de moles de gaz adsorbées correspondant à la formation d'une

monocouche

P1

p,:

C:

pression du gaz

pression de vapeur saturante du gaz a la température d'adsorption

constante caractéristique du système gaz-solide étudié

Il s'agit de l'équation d'une droite ayant p/po comme variable indépendante, (C-l)/(

nS,*c) comme pente et (1/(nS,*c)) comme ordonnée à l'origine. Son domaine d'applicabilité

se situe généralement entre p/p,

= 0.05 et 0.3.

Donc, en traçant cette droite, il est possible de

résoudre l'équation et de connaAltrela valeur de nSm. Ensuite, en multipliant ce nombre de

moles adsorbées par la surface occupée par chacune de ces moles, on peut obtenir l'aire

spécifique totale de solide analysé.

Les Figures 3 a 6 présentent les courbes obtenues suite à l'analyse effectuée sur les

catalyseurs et sur le support qui a servi pour la confection de ces catalyseurs.

Figure 4: Courbe d'adsomtion de l'alumine Y obtenue par analyse BET

Figure 5: Courbe d'adsorption du catalyseur à l'owde de cobalt obtenue Par anal~seBET

Figure 6: Courbe d'adsorption du cataiyseur à l'owde de manrranèse obtenue par analyse BET

Figure 7: Courbe d'adsorption du catalyseur La-Co obtenue mr analvse BET

Le Tableau 3 présente les surfaces spécifiques mesurées pour les différents catalyseurs

produits ainsi que celle du support d'alumine y.

Tableau 3: Surface spécifique mesurées par analyse BET des catalvseurs et de leur sumort

1

Solide analysé

1

Surface spécifique (mz/

g)

Catalyseur oxyde de cobalt

160

Catalyseur oxyde de manganèse

166

Catalyseur lanthane & cobalt

185

1

On remarque que la surface spécifique de l'alumine y qui a été utilisée comme support

pour les catalyseurs est de 253 m2fg. Il s'agit donc d'une alumine très poreuse puisque,

traditiomeuement, les surfaces spécifiques foumies par ce type de support varient entre 150 et

200 rn2lg.

De plus, on peut aussi observer que l'ajout d'oxyde métallique sur le catalyseur a

entraîné une diminution de la surface spécifique. Ceci peut être expliqué par le fait que le

métal déposé remplit une partie des pores disponibles sur le support pur.

Montage et protocole expérimental

4.1- Appareillage utilisé