Influence des stratégies de gestion d`une source hybride de

N° d’ordre : 293

CENTRALE LILLE

Présentée en vue

d’obtenir le grade de

DOCTEUR

En

Spécialité : Génie électrique

Par

Tedjani MESBAHI

DOCTORAT DELIVRE PAR CENTRALE LILLE

Titre de la thèse :

Influence des stratégies de gestion d’une source

hybride de véhicule électrique sur son

dimensionnement et sa durée de vie par intégration

d’un modèle multi-physique

Soutenue le 25/03/2016 devant le jury d’examen :

Président

Luc LORON, Professeur, Polytech’ Nantes, Saint-Nazaire

Rapporteur

Jean-Michel VINASSA, Professeur, Bordeaux INP

Rapporteur

Pascal VENET, Professeur, Université Claude Bernard Lyon 1

Membre

Richard BURKE, Lecturer Mec. Eng, University of Bath (Royaume-Uni)

Co-encadrant

Nassim RIZOUG, Enseignant chercheur, ESTACA-Laval

Co-encadrant

Patrick BARTHOLOMEUS, Maître de Conférences, Centrale Lille

Directeur de thèse

Philippe LE MOIGNE, Professeur, Centrale Lille

Invité

Jean-Michel DEPOND, Responsable Modélisation Produits, Blue Solutions

Invité

Isabelle BOUESSAY, Responsable d’UEI stockage, PSA Peugeot-Citroën

Invité

Jean-Marie LAURENT, Responsable unité mécatronique, R&D GRUAU

Thèse préparée dans les Laboratoires S2ET ESTACA’LAB-Laval & L2EP-Lille

Ecole Doctorale SPI 072 (Centrale Lille)

i

Remerciements

Les travaux de recherches présentés dans ce manuscrit de thèse sont le fruit d’une

collaboration entre le pôle Système et Energie Embarquée dans le Transport (S2ET) du

laboratoire ESTACA’LAB de Laval et l’équipe électronique de puissance EP du Laboratoire

d’Electrotechnique et Electronique de Puissance (L2EP) de Lille.

Je tiens, tout d’abord, à remercier Monsieur Philippe LE MOIGNE, professeur à

Centrale Lille, d’avoir accepté de diriger mes travaux de recherches et pour ses conseils,

corrections et aides précieuses qui m’ont permet de progresser tout au long de ce travail. Je

tiens à dire un grand merci à Monsieur Patrick BARTHOLOMEUS, maitre de conférences à

Centrale Lille pour ses qualités humaines et ses conseils précieux durant toutes les phases du

travail.

Je tiens à exprimer mes sincères remerciements à Monsieur Nassim RIZOUG,

enseignant chercheur à l’ESTACA-Laval, pour son excellent encadrement, sa disponibilité, sa

gentillesse, ses qualités humaines et pour tout ce qu’il m’a apporté durant la thèse.

J’exprime ma plus profonde gratitude à Monsieur Luc LORON, Professeur à Polytech’

Nantes, Saint-Nazaire, pour l’honneur qu’il m’a fait en acceptant de présider le jury.

Mes remerciements vont également aux rapporteurs, Monsieur Jean-Michel VINASSA,

professeur à Bordeaux INP, et Monsieur Pascal VENET, professeur de l’université de Claude

Bernard Lyon 1, pour l'intérêt qu'ils ont porté à mon travail et pour les remarques constructives

sur la poursuite de mes travaux.

J’adresse mes sincères remerciements à : Monsieur Richard BURKE, Lecturer Mec.

Eng, de l’université de Bath (Royaume-Uni), Monsieur Jean-Michel DEPOND, Responsable

Modélisation Produits à Blue Solutions, Madame Isabelle BOUESSAY, Responsable d’UEI

stockage à PSA Peugeot-Citroën, et Monsieur Jean-Marie LAURENT, Responsable unité

mécatronique à R&D GRUAU, pour l’honneur qu’ils m’ont fait en acceptant d’examiner mon

travail de thèse.

Je souhaite remercier chaleureusement Monsieur Cherif LAROUCI, Responsable du

Pôle S2ET ESTACA’LAB, pour m'avoir donné des conditions très favorables au

développement et à la valorisation de mes travaux de recherches au sein de son équipe, pour

ses qualités humaines et pour ses nombreux encouragements et conseils.

Mes remerciements seraient incomplets si je ne mentionnais pas l'ensemble des

membres des équipes de recherche de l’ESTACA-Laval et l’équipe électronique de puissance

EP du Laboratoire L2EP de Lille pour leur accueil et les moments agréables passés avec eux,

en particulier Fouad, Yann , Lyes, Mohcine, Redha, Sylvio.

Enfin j’adresse mes remerciements les plus affectueux à mes parents, ma chère mère

Meriem qui représente pour moi la source de tendresse et l’exemple du dévouement qui n’a pas

cessé de m’encourager et de prier pour moi, mon cher père Mohammed Tahar qui a consacré

toute sa vie à mon éducation. Je dédie également cette thèse à ma très chère femme Amira, qui

m’a supporté tout au long de cette thèse et pour son soutien moral.

Table des matières

ii

Table des matières

I.1 Introduction .................................................................................................................... 3

I.2 Contexte énergétique et aspects environnementaux ....................................................... 3

I.2.1 Défis énergétiques .................................................................................................... 3

I.2.2 Problèmes environnementaux .................................................................................. 4

I.2.3 Evolution des normes d’émission automobile ......................................................... 6

I.2.4 Evolution des performances des véhicules thermiques............................................ 9

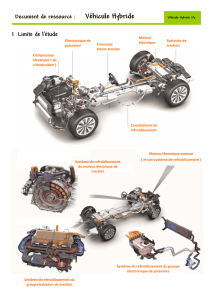

I.3 Véhicules hybrides et électriques ................................................................................. 10

I.3.1 Véhicules hybrides ................................................................................................. 10

I.3.1.1 Architecture série ............................................................................................ 11

I.3.1.2 Architecture parallèle ..................................................................................... 11

I.3.1.3 Architecture série/parallèle ............................................................................. 12

I.3.2 Véhicules électriques ............................................................................................. 12

I.3.2.1 Système de stockage : le maillon faible .......................................................... 13

I.4 Hybridation des sources d’énergie embarquées ........................................................... 16

I.4.1 Principe d’hybridation des sources d’énergie ........................................................ 16

I.4.2 Solutions d’hybridation des sources d’énergie ...................................................... 17

I.4.2.1 Hybridation des Piles à Combustible (PAC) .................................................. 17

I.4.2.2 Hybridation des batteries ................................................................................ 19

I.4.2.3 Bilan et choix de l’hybridation ....................................................................... 21

I.4.3 Couplage d’une source hybride.............................................................................. 22

I.4.3.1 Architecture en cascade avec un convertisseur DC / DC coté

Supercondensateur ........................................................................................................... 22

I.4.3.2 Architecture en cascade avec un convertisseur DC / DC coté batterie .......... 23

I.4.3.3 Architectures avec deux convertisseurs en cascade........................................ 23

I.4.3.4 Architecture avec deux convertisseurs en parallèle ........................................ 24

I.4.3.5 Couplage stockeurs sur la Plate-forme d’essais ESTACA-Laval .................. 25

I.5 Hybridation Batterie Li-ion HE/ Supercondensateurs ................................................. 25

I.5.1 Influence sur la masse de la source ........................................................................ 25

Table des matières

iii

I.5.2 Influence sur la durée de vie de la source .............................................................. 26

I.5.3 Bilan ....................................................................................................................... 27

I.6 Amélioration de la durée de vie de la source hybride par optimisation de la gestion

d’énergie ................................................................................................................................... 28

1.5. Conclusion .................................................................................................................... 30

II.1 Introduction .................................................................................................................. 31

II.2 Source hybride Batterie Li-ion / Supercondensateurs .................................................. 31

II.2.1 Batteries Li-ion ...................................................................................................... 31

II.2.1.1 Principe de fonctionnement ............................................................................ 31

II.2.1.2 Technologies des batteries Li-ion ................................................................... 32

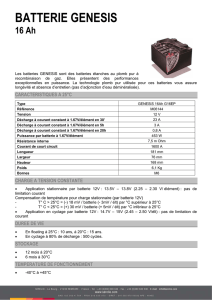

II.2.1.3 Grandeurs caractéristiques des batteries Li-ion .............................................. 33

II.2.1.4 Coût des batteries Li-ion ................................................................................. 35

II.2.1.5 Batteries Li-ion et cellules choisies pour l’étude ........................................... 36

II.2.2 Caractéristiques des Supercondensateurs............................................................... 37

II.2.2.1 Principe de fonctionnement ............................................................................ 37

II.2.2.2 Technologies des Supercondensateurs ........................................................... 39

II.2.2.3 Grandeurs caractéristiques des Supercondensateurs ...................................... 40

II.2.2.4 Coût des supercondensateurs .......................................................................... 41

II.2.2.5 Supercondensateur choisi pour l’hybridation ................................................. 42

II.3 Modélisation du vieillissement des stockeurs .............................................................. 43

II.3.1 Mécanismes de vieillissement des batteries Li-ion ................................................ 43

II.3.1.1 Mécanismes de vieillissement de l’électrode négative ................................... 43

II.3.1.2 Mécanismes de vieillissement de l’électrode positive .................................... 44

II.3.1.3 Mécanismes de vieillissement de l’électrolyte et des collecteurs de courant . 45

II.3.2 Modélisation du vieillissement des batteries Li-ion .............................................. 45

II.3.2.1 Vieillissement calendaire et en cyclage .......................................................... 45

II.3.2.2 Modèles de vieillissement des batteries Li-ion ............................................... 46

II.3.2.3 Modèle de vieillissement retenu ..................................................................... 48

II.3.3 Modélisation du vieillissement des supercondensateurs ........................................ 49

II.3.4 Synthèse ................................................................................................................. 51

II.4 Modélisation multi-physique de la source hybride Batterie Li-ion /

Supercondensateurs .................................................................................................................. 52

Table des matières

iv

II.4.1 Contraintes des modèles et de l’identification des paramètres .............................. 54

II.4.1.1 Banc de tests pour le vieillissement des batteries Li-ion ................................ 54

II.4.1.2 Protocole de test de vieillissement en cyclage des batteries Li-ion ................ 55

II.4.1.3 Protocole de caractérisation temporelle .......................................................... 58

II.4.2 Modèles électriques des stockeurs ......................................................................... 58

II.4.2.1 Modélisation électrique des batteries Li-ion .................................................. 58

II.4.2.2 Identification des paramètres du modèle électrique batterie .......................... 64

II.4.2.3 Identification des paramètres du modèle choisie ............................................ 67

II.4.2.4 Modélisation électrique des supercondensateurs ............................................ 75

II.4.3 Modélisation thermique des stockeurs ................................................................... 83

II.4.3.1 Modélisation thermique des batteries Li-ion .................................................. 84

II.4.3.2 Modélisation thermique des supercondensateurs ........................................... 87

II.5 Identification du modèle de vieillissement des batteries Li-ion ................................... 90

II.6 Conclusion .................................................................................................................... 95

III.1 Introduction .................................................................................................................. 96

III.2 Etat de l’art des méthodes de gestion d'énergie ............................................................ 96

III.2.1 Méthodes de répartition des puissances à base d’optimisation .............................. 98

III.2.1.1 Stratégies de gestion hors ligne ...................................................................... 98

III.2.1.2 Stratégies de gestion en ligne ......................................................................... 99

III.2.2 Méthodes de répartition des puissances à base de règles ..................................... 100

III.2.2.1 Stratégies basées sur les règles floues ou les réseaux de neurones............... 100

III.2.2.2 Stratégie thermostat On/Off .......................................................................... 103

III.2.2.3 Stratégie basée sur la dynamique du véhicule .............................................. 103

III.2.2.4 Stratégie basée sur le choix du chemin le moins résistif .............................. 104

III.2.2.5 Stratégie fréquentielle ................................................................................... 105

III.2.2.6 Stratégie basée sur la limitation de puissance de la batterie ......................... 106

III.2.3 Synthèse des méthodes de gestion d'énergie ........................................................ 106

III.2.4 Méthodes de gestion de référence ........................................................................ 108

III.2.4.1 Stratégie de régulation énergétique des Supercondensateurs ....................... 109

III.2.4.2 Stratégies de gestion MG1, MG2, MG3, MG4 ............................................ 113

III.3 Dimensionnement de la source d’énergie embarquée ................................................ 114

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

193

193

194

194

195

195

196

196

197

197

198

198

199

199

200

200

201

201

202

202

203

203

204

204

205

205

206

206

207

207

208

208

209

209

1

/

209

100%