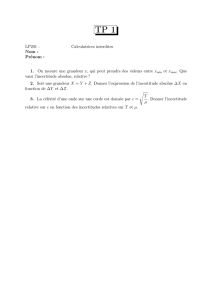

Etude des erreurs d`une chaîne de mesure de température

Gerd Scheller

www.jumo.fr

Etude des erreurs d‘une chaîne

de mesure de température

avec exemples de calcul

Étude des erreurs

d’une chaîne de mesure de température

avec exemples de calcul

Gerd Scheller

Remarque :

cette brochure a été écrite en notre âme et conscience. Nous n’assumons pas la responsabilité

d’éventuelles erreurs. Dans tous les cas, les notices de mise en service des appareils concernés

prévalent.

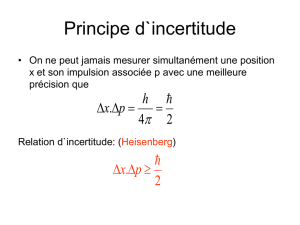

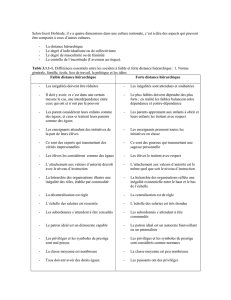

Um Pour rendre des mesures comparables, il faut présenter leur qualité en indiquant l’incertitude

de mesure. Le "Guide to the Expression of Uncertainty in Measurement" publié par ISO/BIPM en

1993, généralement en abrégé GUM, introduit une méthode standard pour déterminer et indiquer

l’incertitude de mesure. Cette méthode a été reprise dans le monde entier par les laboratoires d’éta-

lonnage. Toutefois il faut posséder quelques connaissances mathématiques pour appliquer cette

méthode. Grâce à une étude simplifiée, les chapitres qui suivent feront comprendre l’incertitude de

mesure à tous les utilisateurs de chaînes de mesure de température.

Les erreurs introduites par le montage des capteurs de température et le raccordement du circuit

électronique d’analyse provoquent une augmentation de l’erreur de mesure totale.

À cela s’ajoutent les quotes-parts d’incertitude de mesure du capteur et du circuit électronique

d’analyse eux-mêmes. Après l’explication des quotes-parts d’incertitude de mesure, nous détaille-

rons quelques exemples de calcul.

Si l’utilisateur connaît les quotes-parts d’incertitude de mesure et leur ordre de grandeur, il a la pos-

sibilité de réduire certaines quotes-parts en modifiant les conditions de montage ou en choisissant

d’autres appareils. Un point est décisif : il faut toujours définir l’incertitude de mesure nécessaire

pour la tâche de mesure. Par exemple, si une norme fixe des valeurs limites pour l’écart de la tem-

pérature par rapport à la consigne, l’incertitude de mesure de la méthode de mesure utilisée sera

égale au maximum à 1/3 de cette valeur limite.

Ce guide constitue, en particulier grâce aux exemples de calcul détaillés dans le chapitre 3,

un outil pour apprécier l’incertitude de mesure. Si des problèmes apparaissent, nous sommes

prêts à discuter de cas concrets avec nos clients et à donner des conseils pratiques.

Fulda, février 2003

Gerd Scheller

JUMO Régulation SAS

Actipôle Borny

7 Rue des Drapiers

B.P. 45200

57075 Metz - Cedex 3, France

Téléphone : +33 3 87 37 53 00

Télécopieur : +33 3 87 37 89 00

E-Mail : [email protected]

Internet : www.jumo.fr

Numéro d’article : 00429854

Numéro du guide : FAS625

Date d’impression : 2011-10

Sommaire

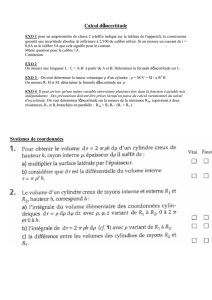

1 Généralités / Explication des termes ....................................... 5

1.1 Chaîne de mesure de la température ....................................................... 5

1.1.1 Etalonner ............................................................................................................... 6

1.1.2 Ajuster .................................................................................................................... 6

1.1.3 Contrôler ................................................................................................................ 6

1.1.4 Etalon ..................................................................................................................... 6

1.1.5 Etalon de référence ............................................................................................... 6

1.1.6 Etalon de travail ..................................................................................................... 6

1.1.7 Traçabilité .............................................................................................................. 7

1.1.8 DKD - Service d’étalonnage allemand .................................................................. 7

1.1.9 Incertitude de mesure ............................................................................................ 7

1.1.10 Ecarts de mesure systématiques .......................................................................... 8

1.1.11 Ecart de mesure statistique ................................................................................... 8

2 Parts d’incertitude d’une chaîne de mesure de temp. ........... 9

2.1 Erreur de dissipation de chaleur de la sonde de température (σMF) .. 11

2.2 Écart des capteurs de température par rapport à la courbe

caractéristique normalisé (σMD) 12

2.3 Equilibrage de la température (σMA) ...................................................... 13

2.4 Auto-échauffement des sondes à résistance (σME) ............................. 14

2.5 Tensions thermoélectriques pour les mesures

avec sondes à résistance (σMTh) ........................................................... 15

2.6 Résistance d’isolement de la sonde à résistance (σMRI) ..................... 16

2.7 Sensibilité du capteur (CS) ...................................................................... 16

2.8 Ecart de la température du point de compensation (σt0S) .................. 17

2.9 Câbles de compensation (σVLX) ............................................................. 17

2.10 Résistance de ligne des sondes à résistance (σRAL) ........................... 17

2.11 Alimentation du circuit électronique d’analyse (σV) ............................. 18

2.12 Température ambiante du circuit électronique d’analyse (σtM) .......... 18

2.13 Erreur de traitement et de linéarisation (σtW) ....................................... 18

2.14 Résistance d’entrée du circuit électronique d’analyse (σB) ................ 19

2.15 Autres sources d’erreur ........................................................................... 19

2.15.1 Lieu de montage du circuit électronique d’analyse ......................................... 19

2.15.2 Courants galvaniques pour les thermocouples ................................................... 19

2.15.3 Courants de fuite pour les thermocouples .......................................................... 19

2.15.4 Contrainte mécanique des thermocouples ......................................................... 20

2.15.5 Contrainte chimique des thermocouples ............................................................ 20

2.15.6 Charge mécanique des thermocouples ............................................................. 20

2.15.7 Comportement à long terme des sondes à résistance ....................................... 20

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

1

/

38

100%