Systèmes de palpage

Janvier 2009

Systèmes de

palpage

pour machines-outils

2

Systèmes de palpage pour machines-outils

Les palpeurs HEIDENHAIN sont conçus

pour être utilisés sur les machines-outils –

et notamment sur les fraiseuses et les

centres d‘usinage. Les systèmes de palpa-

ge aident à réduire les temps de prépara-

tion, à augmenter les durées d'utilisation

de la machine et à améliorer la précision

dimensionnelle des pièces usinées. Les

fonctions de dégauchissage, de mesure et

de contrôle sont exécutables soit manuel-

lement ou par programme avec la plupart

des commandes numériques.

Mesure des pièces

Pour mesurer les pièces directement sur la

machine, HEIDENHAIN propose les pal-

peurs à commutation TS. Ceux-ci sont

installés dans la broche soit manuellement,

soit au moyen du changeur d'outil. Selon

les fonctions de palpage de la CN, vous

pouvez automatiquement ou manuelle-

ment

Dégauchir les pièces• Initialiser les points d'origine• Mesurer les pièces• Digitaliser ou contrôler des formes 3D•

Etalonnage des outils

Dans la production de séries, il est impéra-

tif d'éviter les rebuts et les reprises ainsi

que de garantir une constante et haute

qualité de fabrication. En cela, l'outil joue

un rôle déterminant. L'usure et la rupture

des arêtes de coupe occasionnent des piè-

ces défectueuses qui peuvent longtemps

rester ignorées surtout lors d'un travail en

poste sans opérateur, impliquant ainsi des

coût élevés. Une prise en compte des di-

mensions de l'outils et un contrôle périodi-

que de leur usure sont donc indispensables.

Pour étalonner les outils sur la machine,

HEIDENHAIN propose le système de pal-

page TT et les systèmes laser TL.

Avec le système de palpage TT 140 et

lors du palpage statique ou dynamique de

l'outil, l'élément de palpage est dévié de sa

position de repos et un signal de commuta-

tion est transmis à la commande numéri-

que.

Les systèmes laser TL fonctionnent sans

contact. Un faisceau laser palpe la lon-

gueur, le diamètre ou le contour de l'outil.

Des cycles de mesure spéciaux exploitent

les informations dans la commande numé-

rique.

Exemples d'applications

Dégauchir les pièces 4

Initialiser le point d'origine 5

Mesurer des pièces 6

Exemples dans la pratique: réduire les temps morts 7

Etalonner les outils avec le palpeur TT 8

Etalonner les outils avec le système laser TL 9

Mesure des pièces

Palpeurs TS Comment choisir 10

Principe du fonctionnement 12

Montage 17

Palpage 20

Caractéristiques techniques 22

Etalonnage des outils

Comment choisir 30

Système de palpage TT Principe de fonctionnement 33

Montage 34

Palpage 35

Caractéristiques techniques 36

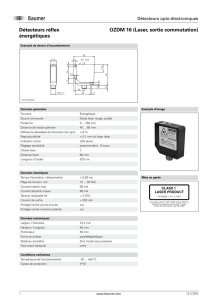

Système laser TL Composants 39

Montage 40

Palpage 42

Caractéristiques techniques 44

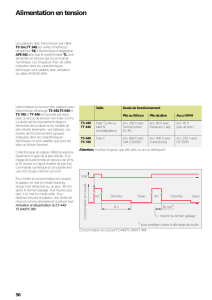

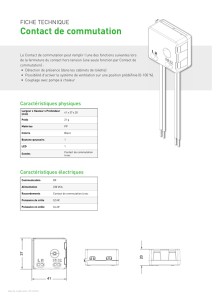

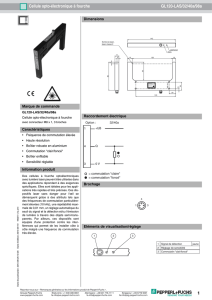

Raccordement électrique

Tension d'alimentation 50

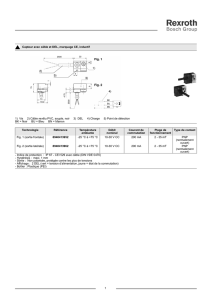

Interfaces Système de palpage TS, TT 52

Systèmes laser TL, DA 301 TL 54

Interface palpeur universelle 56

Connecteurs et câbles Généralités 58

SE 540, SE 640, APE 642 59

TS 220, TS 230 60

TT 140 61

TL, DA 301 TL 62

Table des matières

4

Exemples d'applications

Dégauchir les pièces

Particulièrement en présence de pièces

pré-usinées, un dégauchissage paraxial

précis est indispensable afi n d'amener les

surfaces de référence à une position défi -

nie exactement . Grâce aux palpeurs TS de

HEIDENHAIN , vous vous épargnez cette

lourde procédure tout en faisant l‘écono-

mie du dispositif de bridage:

La pièce est bridée dans n‘importe quel-• le position.

En palpant une surface, deux trous ou te-• nons, le système de palpage enregistre

la position oblique de la pièce.

La CN compense cette position oblique • par une rotation de base du système de

coordonnées. Une compensation par

une rotation du plateau circulaire est éga-

lement possible.

Compensation de la position oblique par la

rotation de base du système de coordon-

nées

Compensation de la position oblique par la

rotation du plateau circulaire

5

Exemples d'applications

Les programmes d‘usinage de la pièce se

réfèrent aux points d'origine. Une saisie ra-

pide et sûre du point d‘origine à l'aide d'un

palpeur de pièce économise les temps

morts et améliore la précision de l’usinage.

Selon les fonctions de palpage de la CN,

les palpeurs TS de HEIDENHAIN permet-

tent d‘initialiser automatiquement les

points d'origine.

Initialiser le point d'origine

Extérieur coin

Centre d‘un tenon rectangulaire Centre d‘un tenon circulaire

Centre d'un cercle de trous

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

1

/

63

100%