ONSS MARCHE 1 PARTIE III – ind A - e

11/2016 1/165

ONSS

Aménagements d'un immeuble de bureaux

Place Victor Horta à 1060 Bruxelles

Dossier n° 4723

MARCHE 1

PARTIE III – ind A

Clauses Techniques

Les textes adpatés sont surlignés en jaune

Annexe 4 : TECHNIQUES SPECIALES

HVAC

SANITAIRES

SPRINKLAGE

ELECTRICITE

NOVEMBRE 2016

Maître de l'Ouvrage : ONSS

Architectes: ALTIPLAN architects

Bureau d’Etudes: CONCEPT CONTROL

11/2016 2/165

TABLE DES MATIERES

I- : GENERALITES ................................................................................................................. 6

1. TERMINOLOGIE : ........................................................................................................ 6

B. Répartition des installations ............................................................................................. 6

C. Coordination Sécurité/Santé ......................................................................................... 7

II- : MODALITES D'EXECUTION ............................................................................................. 8

III- : NATURE DU MARCHE ............................................................................................... 10

IV- : CONTENU DE L'ENTREPRISE ................................................................................... 11

A. Généralités .................................................................................................................... 11

B. L'entreprise comporte .................................................................................................... 11

C. Achèvement des travaux ............................................................................................ 13

1. Généralités ................................................................................................................. 13

2. Contrôle et essais des équipements en usine ............................................................ 13

3. Contrôle par service exterieur de contrôle technique (sect) ........................................ 13

4. contrôle par les auditeurs Environnement .................................................................. 14

5. Contrôles et essais sur site en cours d'exécution ....................................................... 14

6. Essais dynamiques de l'installation sur site ................................................................ 14

7. Mise en service .......................................................................................................... 15

8. Mise au courant du personnel .................................................................................... 16

9. Vérifications préalables aux visites de réception ........................................................ 16

10. Réception Provisoire ............................................................................................... 16

11. Réception Définitive ................................................................................................ 17

12. Frais supplémentaires pour essais ......................................................................... 17

D. Période de garantie .................................................................................................... 17

1. Début et durée ........................................................................................................... 17

2. Les obligations et responsabilités de l'ENTREPRENEUR sont : ................................. 17

3. Limites........................................................................................................................ 18

V- : DOSSIER D'EXECUTION ............................................................................................ 19

A. Généralités .................................................................................................................... 19

B. Documents d'exécution .................................................................................................. 20

1. Notes de calcul ........................................................................................................... 20

2. Les fiches techniques ................................................................................................. 20

3. Les échantillons ......................................................................................................... 21

4. Les plans d'exécution de l'ENTREPRISE ................................................................... 21

5. Les autres plans d'exécution ...................................................................................... 21

6. Les dossiers nécessaires à l'obtention des agréations ............................................... 21

7. FRAIS SUPPLEMENTAIRES POUR EXAMENS DES DOCUMENTS ....................... 21

C. Documents "AS BUILT" .............................................................................................. 22

1. Les plans "As built"..................................................................................................... 22

2. Le dossier Constructeur ............................................................................................. 22

VI- : LIMITES D'ENTREPRISES ......................................................................................... 23

A. Alimentation électrique ................................................................................................... 23

1. Caractéristiques ......................................................................................................... 23

B. Liaisons équipotentielles ................................................................................................ 23

C. Protections, verrouillages et automaticités ................................................................. 23

D. Incorporation d'équipements dans le parachèvement ................................................. 23

E. Percements - ragréages – fermetures ............................................................................ 24

1. GENERALITES .......................................................................................................... 24

2. Percements ................................................................................................................ 24

3. Ragréages ................................................................................................................. 25

4. Fermeture .................................................................................................................. 26

F. Fixation aux éléments de la structure ............................................................................. 26

G. Sécurité ...................................................................................................................... 26

H. Vérification des Dimensions ....................................................................................... 26

I. Socles ............................................................................................................................ 27

11/2016 3/165

VII- : DOCUMENTS REGISSANT L'ENTREPRISE .............................................................. 28

A. Liste des documents ...................................................................................................... 28

B. Contrat et ses annexes .................................................................................................. 28

C. Cahier spécial des charges ........................................................................................ 28

D. Documents graphiques .............................................................................................. 28

E. Documents de SOUMISSION ........................................................................................ 28

F. Normes et Règlements .................................................................................................. 29

G. Notes importantes ...................................................................................................... 29

H. Tenue à jour des documents d'Entreprise .................................................................. 30

VIII- PRESCRIPTIONS ACOUSTIQUES ............................................................................... 31

1. Dispositions générales ............................................................................................... 31

2. REMARQUES ............................................................................................................ 32

IX- HVAC ............................................................................................................................ 33

A. DEPERDITIONS ET GAINS DE CHALEUR ................................................................... 33

1. Méthode de calcul ...................................................................................................... 33

2. Conditions extérieures de base en hiver..................................................................... 33

3. Gains de chaleur ........................................................................................................ 33

B. CONDUITS D'AIR .......................................................................................................... 33

C. TUYAUTERIES D'EAU CHAUDE ET D’EAU GLACEE POUR HVAC ........................ 34

D. CONDITIONS D’AMBIANCE ...................................................................................... 34

1. Climats intérieurs ....................................................................................................... 34

2. Tolérances ................................................................................................................. 34

3. VENTILATION ............................................................................................................ 34

4. Température .............................................................................................................. 34

5. Pureté de l’air ............................................................................................................. 35

E. DESCRIPTION DES INSTALLATIONS ......................................................................... 35

1. Enlèvement de poutres froides existantes .................................................................. 38

2. Ajout de poutres froides récupérées ou neuves .......................................................... 38

3. Enlèvement de ventilo-convecteurs existants (UTA)................................................... 38

4. Ajout de ventilo-convecteurs neufs ............................................................................. 39

5. MODIFICATIONS de boites à débit variable existantes .............................................. 39

6. enlevement de boites à débit variable existantes ....................................................... 40

7. Enlèvement de convecteurs a eau chaude existants .................................................. 40

8. Ajout de convecteurs a eau chaude neufs .................................................................. 40

9. Enlèvement de batteries électriques existantes .......................................................... 41

10. Ajout de batteries électriques récupérées ou neuves .............................................. 41

11. Ajout de groupes de traitement d’air neuf hygiénique ............................................. 41

12. Ajout de batterie de récupération sur des groupes de traitement d’air neuf

hygiéniques existants ........................................................................................................ 44

13. Modification des réseaux de distribution d’air neuf hygiénique ................................ 44

14. Modification des réseaux de distribution d’eau chaude de chauffage ...................... 46

15. Modification des réseaux de distribution de l’eau glacée ......................................... 46

16. Modification des réseaux de récupération des condensats ..................................... 46

17. Réglages complets des installations aérauliques .................................................... 47

18. Réglages complets des installations hydrauliques .................................................. 47

19. Vérification du fonctionnement de la régulation ....................................................... 48

20. Mise à jour et test complet de l’ensemble du tableau pompier ................................ 48

21. Mise à jour, programmation et tests des installations de GTC................................. 49

22. travaux divers ......................................................................................................... 49

F. SPECIFICATIONS TECHNIQUES ................................................................................. 50

1. Tuyauteries pour l'eau chaude chauffage et eau glacee ............................................. 50

2. ROBINETTERIE ......................................................................................................... 53

3. POMPES ET CIRCULATEURS .................................................................................. 56

4. UNITE DE TRAITEMENT D’AIR GAINABLE (UTA).................................................... 58

5. Poutre froide statique ................................................................................................. 59

6. VENTILATEUR .......................................................................................................... 60

7. Groupes DE traitement d’air ....................................................................................... 62

11/2016 4/165

Les registres ............................................................................................................................. 63

Les filtres .................................................................................................................................. 64

Les batteries d’échange : ......................................................................................................... 64

Les ventilateurs à roues libre .................................................................................................... 65

8. Humidificateur à production de vapeur ....................................................................... 65

9. Batterie électrique EN GAINE .................................................................................... 66

10. CONDUITS D'AIR ................................................................................................... 67

11. REGISTRE MOTORISABLE POUR PARTITIONNEMENT ..................................... 68

12. BOUCHES D'EXTRACTION ET DE PULSION ....................................................... 69

13. GRILLES ................................................................................................................ 71

14. SILENCIEUX .......................................................................................................... 71

15. CLAPETS COUPE-FEU ......................................................................................... 72

16. REGISTRES MOTORISES ..................................................................................... 73

17. REGULATION AUTOMATIQUE - CONTROLE / COMMANDE ............................... 73

18. IDENTIFICATION ET REPERAGE + CODE COULEUR ......................................... 76

19. MESURES ET CONTROLES ................................................................................. 77

20. PEINTURE ............................................................................................................. 79

21. CALORIFUGE ........................................................................................................ 81

22. APPAREILLAGE ELECTRIQUE ............................................................................. 85

23. ESSAIS .................................................................................................................. 97

24. PROCEDURES ...................................................................................................... 99

X- SANITAIRES ............................................................................................................... 100

A. BASES DE CALCULS, PERFORMANCES .................................................................. 100

1. Généralités ............................................................................................................... 100

2. Bases de calcul des adductions d'eaux .................................................................... 100

3. Bases de calcul des évacuations d'eaux fécales et ménagères................................ 101

4. Normes et Règlements ............................................................................................. 101

B. DESCRIPTION DES INSTALLATIONS ....................................................................... 102

1. Adaptation des réseaux d’évacuation existants ........................................................ 103

2. Mise en place de nouveaux réseaux d’adduction d’eau froide sanitaire.................... 103

3. Mise en place de nouveaux boilers de production d’eau chaude sanitaire ................ 104

4. Mise en place de nouveaux réseaux d’adduction d’eau chaude sanitaire ................. 104

5. Enlèvement d’appareils sanitaires ............................................................................ 104

6. Mise en place de nouveaux appareils sanitaires ...................................................... 105

C. SPECIFICATIONS TECHNIQUES ........................................................................... 105

1. TUYAUTERIES SOUMISES A PRESSION .............................................................. 105

2. TUYAUTERIES D'EVACUATION DES EAUX .......................................................... 107

3. REVETEMENT CALORIFUGE ................................................................................. 111

4. Isolation acoustique décharge .................................................................................. 111

5. ROBINETTERIES, ROBINETTERIES POUR APPAREILS SANITAIRES ET

ACCESSOIRES DES TUYAUTERIES ............................................................................ 112

6. APPAREILS ET EQUIPEMENTS SANITAIRES ....................................................... 115

7. Peinture, identification et reperage ........................................................................... 117

8. REGLAGES ET ESSAIS .......................................................................................... 119

9. raccordements électriques ....................................................................................... 120

XI- SPRINKLAGE .............................................................................................................. 121

A. DESCRIPTION DE L’ENTREPRISE ............................................................................ 121

1. generalites ............................................................................................................... 121

2. Réglementations et cahiers des charges de base d’application ................................ 123

B. SPECIFICATIONS TECHNIQUES ............................................................................... 125

1. Critères de base et classification .............................................................................. 125

2. Postes de contrôle ................................................................................................... 125

3. Tête de sprinkler ...................................................................................................... 126

4. Conduites de sprinkler et accessoires ...................................................................... 126

5. ASSEMBLAGE DES Conduites ............................................................................... 126

6. Pose des conduites .................................................................................................. 127

7. Vannes ..................................................................................................................... 127

11/2016 5/165

8. Test de fin de course ................................................................................................ 128

9. Branchements de rinçage et conduites de vidange .................................................. 128

10. Signalétique, alerte et information ......................................................................... 128

11. ESSAIS A EXÉCUTER SUR LES INSTALLATIONS ............................................ 128

12. Contrôles .............................................................................................................. 129

XII- ELECTRICITE ............................................................................................................. 130

A. GENERALITES............................................................................................................ 130

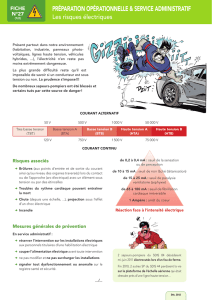

B. FACTEURS D’INFLUENCES EXTERNES ................................................................... 130

1. Température (AA) .................................................................................................... 130

2. Eau (AD) .................................................................................................................. 131

3. Contraintes mécaniques (AG) .................................................................................. 131

4. Compétences des personnes (BA) ........................................................................... 131

5. Matières traitées ou entreposées (BE) ..................................................................... 131

6. Degré de protection .................................................................................................. 131

7. Risque d'incendie ..................................................................................................... 131

8. Etude de Risques ..................................................................................................... 131

C. DIMENSIONEMENT ET SELECTION DU MATERIEL BASSE TENSION ................ 132

1. Principe général ....................................................................................................... 132

2. Disjoncteurs ............................................................................................................. 132

3. Chutes de tensions admissibles ............................................................................... 132

4. RESERVE ................................................................................................................ 132

5. POLLUTION DES RESEAUX ................................................................................... 133

D. DESCRIPTION DES INSTALLATIONS ELECTRIQUES .......................................... 133

1. generalites ............................................................................................................... 133

2. Eclairage .................................................................................................................. 134

3. petite Force motrice.................................................................................................. 137

4. detection incendie .................................................................................................... 138

5. precablage informatique ........................................................................................... 139

6. Alimentation pour autres techniques ........................................................................ 139

7. cuisine Mess ............................................................................................................ 140

8. Shop place du village ............................................................................................... 142

9. système de diffusion de message ............................................................................ 142

10. contrôle d’acces .................................................................................................... 143

E. SPECIFICATION TECHNIQUES ................................................................................. 145

1. DOCUMENTS DE REFERENCES ........................................................................... 145

2. Appareillages pour Ensembles BT ........................................................................... 145

3. RESEAU DE DISTRIBUTION .................................................................................. 149

4. Systèmes de support des câbles .............................................................................. 150

5. ECLAIRAGE ............................................................................................................ 151

6. DESCRIPTION DES APPAREILS D’ECLAIRAGE ................................................... 154

7. PETIT APPAREILLAGE ELECTRIQUE D’INSTALATION ........................................ 158

8. DETECTION INCENDIE .......................................................................................... 160

9. RESEAUX INFORMATIQUE ET TELEPHONIQUE .................................................. 161

10. système DE DIFFUSION DE MESSAGE .............................................................. 163

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

1

/

165

100%