Intégration des composants passifs en électronique de puissance

République Algérienne Démocratique et Populaire

Ministère de l’Enseignement Supérieur et de la Recherche Scientifique

Université des Sciences et de la Technologie d’Oran

MOHAMED BOUDIAF

FACULTE DE GENE ELECTRIQUE

DEPARTEMENT D’ELECTRONIQUE

Mémoire en vue de l'obtention du diplôme de Magister

Spécialité : Electronique

Option : Composants et Système de la Microélectronique Avancée

Présenté par :

Mme TAIBI FATNA

Thème :

Intégration des composants passifs en électronique de puissance

(Application : Intégration d’une inductance spirale)

Soutenance prévue le 20 / 04 /2010 devant le Jury composé de :

PRESIDENT : Boutchacha Touati, Professeur, USTO MB

RAPPORTEUR : Hamid Azzedine, Maître de Conférences USTO MB

CO- RAPPORTEUR : Taib Brahimi Abdelhalim, Professeur, USTO MB

EXAMINATEUR : Lounis Mourad, Maître de Conférences USTO MB

EXAMINATEUR : Ouiddir Rabah, Maître de Conférences UDL Sidi Belabes

iii

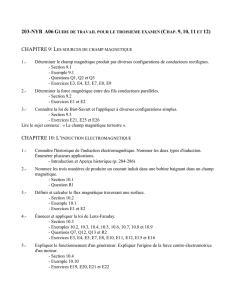

TABLE DES MATIERES

Dédicace……………………………………………………………………………………..

Remerciements……………………………………………………………………………

Sommaire……………………………………………………………………………………

Liste des figures…………………………………………………………………………..

Liste des tableaux………………………………………………………………………..

Résumé………………………………………………………………………………………

Introduction générale……………………………………………….....................

i

ii

iii

vii

xii

xiii

1

Chapitre I : L’intégration des composants passifs

appliquée à l’électronique de puissance

I.1 Introduction………………………………………………………………………......

5

I.2 Un composant actif /passif……………………………………………………….

5

I.3 Les composants passifs…………………………………………………………….

6

I.4 Le problème des composants passifs…………………………………………

6

I.5 Etat de l’art……………………………………………………………………………..

11

I.5.1 L'intégration hybride……………………………………………………………………….

11

I.5.1.1 Empilement de fonctions…………………………………………………………

12

I.5.1.2 Regroupement de fonctions……………………………………………………..

12

I.5.2 L'intégration monolithique……………………………………………………………….

13

I.5.2.1 Introduction a l’intégration sur silicium………………………………….

13

I.5.2.2 Les techniques de dépôt…………………………………………………………..

14

I.6 Les contraintes de l’intégration………………………………………………..

16

I.6.1 Les matériaux…………………………………………………………………………………..

16

I.7 Procédure d’intégration………………………………………………………......

22

I.8 Conclusion………………………………………………………………………..…...

23

Chapitre II État de l’art sur les bobines intégrées et

techniques associées

II.1 Introduction……………………………………………………………………........

25

II.2 Problématique de l’intégration de puissance…………………………….

25

II.2.1 Etage de conversion……………………………………………………………………….

26

iv

II.2.2 Cas des inductances……………………………………………………………………….

27

II.2.2.1 Les inductances solénoïdes…………………………………………………….

28

II.2.2.2 Les inductances à structure « mixte »…………………………………….

29

II.2.2.3 Les inductances spirales…………………………………………………………

30

II.3 Aperçu des dernières avancées des systèmes de conversion

intégrés………………………………………………………………………………………

32

II.4 Conception et modélisation des inductances planaires………………

36

II.4.1 Inductance série…………………………………………………………………………….

38

II.4.2 Résistances…………………………………………………………………………………..

41

II.4.3 Capacités………………………………………………………………………………………

42

II.4.4 Facteur de qualité…………………………………………………………................... .

43

II.5 Procédé technologique développé pour la fabrication de

structures inductives planaires intégrées……………………………………….

46

II.5.1 Étapes de fabrication relatives aux grandes familles de micro

bobine…......................................................................................................................

46

II.6 Conclusion……………………………………………………………………….....

48

Chapitre III Le micro convertisseur et dimensionnement

de bobine

III.1 Introduction…………………………………………………………………………

50

III.2 Etudes et réalisations de convertisseurs élémentaires……………...

50

III.2.1 Exemple de conception et réalisation d’un convertisseur DC-DC…….….

50

III.2.1.1 Rappels du cahier des charges…………………………………………….

50

III.2.1.2 Calcul de la valeur d’inductance de la bobine……………………….

52

III.2.1.3 Calcul de la valeur de capacité du condensateur……………………

54

III.3 Choix des matériaux……………………………………………………………..

55

III.4 Dimensionnement de la micro bobine…………………………………….

56

III.4.1 l’énergie stockée……………………………………………………………………………

57

III.4.2 Etablissement d’un modèle analytique simple pour le

dimensionnement d’inductances circulaires……………………………………………………

58

v

III.4.3 Conducteur…………………………………………………………………………………..

60

III.4.4 Le circuit magnétique…………………………………………………………………..

63

III.5 Extraction des paramètres…………………………………………………….

64

III.5.1 Notion de paramètres S et Y……………………………………………………………

64

III.6 Conclusion………………………………………………………………………....

70

Chapitre IV Etude paramétrique

IV.1 Introduction………………………………………………………………………....

72

IV.2 Influence des paramètres géométriques sur le comportement

inductif d’une inductance spirale planaire……………………………………..

72

IV.2.1 Influence du nombre de tours sur la valeur de l’inductance….................

72

IV.2.2 Influence de la fréquence sur la valeur de la résistance de la bobine…..

74

IV.2.3 Influence du diamètre extérieur sur la valeur de l’inductance……………

74

IV.2.4 Influence de l’espace inter spires sur la valeur de l’inductance…………..

75

IV.2.5 Influence de l’espace inter spires et le nombre de tours sur la

résistance série…………………………………………………………………………………………….

76

IV.2.6 Influence de l’épaisseur de conducteur sur la résistance de la bobine…

77

IV.2.7 Validation des résultats………………………………………………………………….

78

IV.3 Comportement électrothermique…………………………………………...

80

IV.4 Pertes métalliques dans les inductances………………………………...

80

IV.4.1 Solution pour réduire les pertes « substrat »…………………………………….

82

IV.4.2 Solutions pour réduire la résistance série………………………………………..

82

IV.5 Le facteur de qualité……………………………………………………………….

82

IV.5.1 Influence de la fréquence sur la valeur du facteur de qualité………………

85

IV.5.1.1 pour différentes valeurs du nombre de tours…………………………

85

IV.5.1.2 pour différentes largeurs du conducteur……………………………..…

85

IV.5.1.3 pour différentes épaisseurs du conducteur……………………………

86

IV.5.1.4 pour différentes valeurs de l’espace inter spires…………………….

87

vi

IV.5.2 Influence du matériau du conducteur sur le facteur de qualité…………..

88

IV.6 Influence du noyau magnétique sur la valeur de l’inductance……

89

IV.6.1 simulation de l’inductance spirale circulaire…………………………………….

91

IV.6.1.1 Différentes configurations………………………………………………....

91

IV.7 Simulation du comportement de la bobine dans différentes

configurations…………………………………………………………………………….

92

IV.7.1 Simulation magnétique………………………………………………………………….

93

IV.7.1.1 Self à l’air (f= 500Khz)…………………………………………………………

93

IV.7.1.2 Self en top avec plan magnétique (f= 500Mhz)……………………..

94

IV.7.1.3 Self en sandwich avec deux plans magnétiques (f=500Mhz)….

97

IV.7.2 Simulation magnétostatique en 2D………………………………………………….

100

IV.7.3 Simulation magnétodynamique en 3D…………………………………………….

102

IV.8 Conclusion……………………………………………………………………………

103

Conclusion générale……………………………………………………....................

105

Annexe………………………………………………………………………………………..

108

Références bibliographiques…………………………………………..…………….

115

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

1

/

125

100%