UniversitéMoulay‐Ismail

ÉcoleNationaleSupérieured’Arts

etMétiers‐Méknes

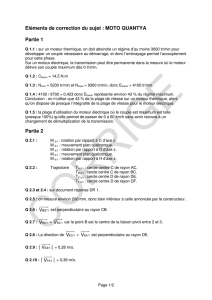

RAPPORT FINAL

•

•

•

Tabledesmatières

1.CalculPréliminaire..................................................................................................................................4

1.1.Choix du moteur.................................................................................................................................4

1.2.Engrenages du réducteur.....................................................................................................................4

I.1.1.Choixdutypeduréducteur...................................................................................................4

I.1.2.Calculdesmodulesm..............................................................................................................5

I.1.3.Vérificationdesinterférences...............................................................................................6

1.3.Diamètre des arbres.............................................................................................................................6

2.Calculdevérification..............................................................................................................................7

3.Dimensionnementdel’accouplement...............................................................................................10

3.1.Choix.................................................................................................................................................10

3.2.Vérification.........................................................................................................................................11

4.DimensionnementdesRoulements...................................................................................................12

4.1.Roulements de l’arbre 1.....................................................................................................................12

4.2.Roulements de l’arbre 2.....................................................................................................................13

4.3.Ajustement relatifs aux roulements....................................................................................................13

4.4.Fiche Technique des roulements (ANNEXE1).................................................................................13

5.DimensionnementdesCoussinets.....................................................................................................14

5.1.Coussinets de l’arbre 3.......................................................................................................................14

Onalestorseursd’efforts:...........................................................................................................................14

5.2.Coussinet de l’arbre 4........................................................................................................................15

5.3.Ajustement relatifs aux coussinets......................................................................................................15

6.DimensionnementdesClavettes........................................................................................................16

6.1.Clavette pour l’engrenage 2................................................................................................................17

6.2.Clavette pour l’engrenage 4................................................................................................................18

6.3.Clavette pour l’engrenage 5................................................................................................................18

6.4.Clavette pour l’engrenage 6................................................................................................................18

7.ChoixdesAnneauxélastiquesetdesJointsd’étanchéité..............................................................20

7.1.Anneau élastique................................................................................................................................20

7.2.Joints d’étanchéité..............................................................................................................................20

8.ChoixduCarteretdescouvercles......................................................................................................20

1. CalculPréliminaire

1.1. Ch

oix du moteur

•

•

•

• BA112MB8

•

•

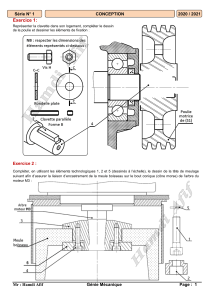

1.2. Engrenages du réducteur

I.1.1. Choixdutypeduréducteur

Enseréférantaucahierdechargedeshélicesdoiventavoirunevitessederotationde50tr/minet40tr/min.

Etp

r=15

ÎRéducteuràdeuxétages

Touslesengrenagessontchoisisàdenturehélicoïdale.

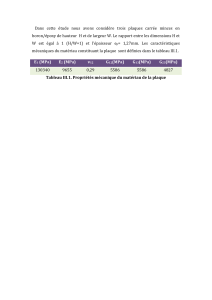

I.1.2. Calculdesmodulesm

EngrenageModuleCalculéModuleNormaliséLargeur

1

21.17191.515

3

41,885861220

5

62,890305330

Danslecalcul,onaconsidérélechoixd’unacierdelimited’élasticitéRemin=650MPa.Lechoixfinal

dutypedel’acierserafaitdanslapartievérification.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%