Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie énergétique B 2 344 − 1

B 2 344 2 - 1995

Échangeurs de chaleur

Problèmes de fonctionnement

par André BONTEMPS

Université Joseph Fourier, Institut universitaire de Technologie,

Département Génie thermique et Énergie (Grenoble)

Alain GARRIGUE

Université Joseph Fourier, Institut universitaire de Technologie,

Département Génie thermique et Énergie (Grenoble)

Charles GOUBIER

Université Joseph Fourier, Institut universitaire de Technologie,

Département Génie thermique et Énergie (Grenoble)

Jacques HUETZ

Directeur de Recherche émérite au Centre National de la Recherche Scientifique (CNRS),

Professeur à l’École Centrale de Paris

Christophe MARVILLET

Centre d’Études Nucléaires de Grenoble

Pierre MERCIER

Centre d’Études Nucléaires de Grenoble

et Roland VIDIL

Centre d’Études Nucléaires de Grenoble.

Tous ces auteurs font partie du Groupement pour la recherche sur les Échangeurs

thermiques (GRETh).

1. Encrassement............................................................................................ B 2 344 - 2

1.1 Classification : différents types d’encrassement....................................... — 2

1.2 Apparition et développement de l’encrassement..................................... — 3

1.3 Dimensionnement des échangeurs avec prise en compte

de l’encrassement........................................................................................ — 3

1.4 Prévention de l’encrassement pendant les phases

de fonctionnement ...................................................................................... — 5

2. Corrosion.................................................................................................... — 6

2.1 Processus de dégradation........................................................................... — 6

2.2 Différents types de corrosion ..................................................................... — 7

2.3 Protection contre la corrosion .................................................................... — 7

3. Vibrations................................................................................................... — 7

3.1 Caractéristiques vibratoires des tubes....................................................... — 8

3.2 Vibrations induites par le fluide et couplage fluide/tubes........................ — 9

3.3 Recommandations....................................................................................... — 10

4. Aspects réglementaires ......................................................................... — 11

4.1 Application aux échangeurs de chaleur de la réglementation

sur les appareils à pression ........................................................................ — 11

4.2 Réglementation en matière de construction d’échangeur de chaleur.... — 12

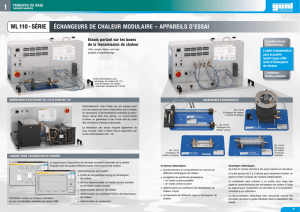

4.3 Règles de qualification ou d’essais des échangeurs de chaleur.

Normes européennes.................................................................................. — 12

Pour en savoir plus........................................................................................... Doc. B 2 345

ÉCHANGEURS DE CHALEUR ______________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

B 2 344 − 2© Techniques de l’Ingénieur, traité Génie énergétique

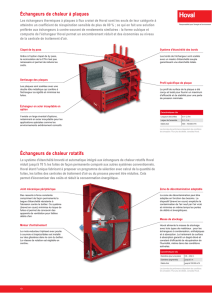

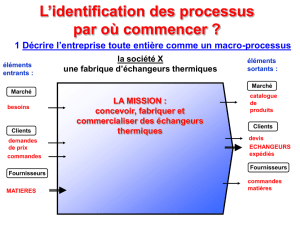

es principaux problèmes de fonctionnement rencontrés par les utilisateurs

d’échangeur de chaleur ont trait aux phénomènes d’encrassement, de

corrosion, de vibrations et de tenue mécanique.

L’encrassement et la corrosion restent les phénomènes les moins compris

de l’industrie ; ils se traduisent par :

— un surdimensionnement des appareils dans les bureaux d’études ;

— une dépense d’énergie supplémentaire ;

— le remplacement des appareils corrodés ;

— des coûts d’arrêt des installations pour démontage et nettoyage.

Le lecteur trouvera une description générale des divers phénomènes rencon-

trés et pourra se reporter pour plus de détails à une littérature spécialisée (cf.

Pour en savoir plus [Doc. B 2 345]).

Les phénomènes vibratoires doivent également être pris en compte dans

le dimensionnement des échangeurs au même titre que les transferts de chaleur

ou les pertes de charge. Une méthodologie permettant d’évaluer les vibrations

induites par le fluide est détaillée dans le présent article.

Enfin, les problèmes de tenue mécanique sont, pour les géométries les plus

classiques, traités dans divers textes réglementaires décrits succinctement en

fin de l’article, de même qu’une normalisation européenne en matière d’essais

qui est en train d’émerger.

L’ensemble Échangeurs de chaleur fait l’objet de plusieurs articles :

[B 2 340] Généralités

[B 2 341] Description des échangeurs

[B 2 342] Dimensionnement thermique des échangeurs

[B 2 343] Intensification des échanges thermiques

[B 2 344] Problèmes de fonctionnement et aspects réglementaires

ainsi que d’un tableau de notations et symboles en tête et d’une documenta-

tion en fin, communs à cet ensemble.

L

1. Encrassement

L’encrassement, qui sous sa forme la plus générale peut être défini

comme l’accumulation d’éléments solides indésirables sur une inter-

face, affecte une grande variété d’opérations industrielles. Dans le

cas des échangeurs, la présence d’un fort gradient thermique près

de la surface peut perturber les mécanismes d’encrassement

isotherme rencontrés, par exemple lors de l’utilisation de membrane

ou de filtre.

1.1 Classification : différents types

d’encrassement

Il est possible de classer l’encrassement selon le mécanisme qui

contrôle la vitesse de dépôt, selon les conditions d’utilisation de

l’échangeur ou selon le mécanisme dominant, même s’il ne contrôle

pas la vitesse de dépôt. Nous adopterons, comme la plupart des

auteurs [Epstein], cette dernière méthode de classification. Six types

différents peuvent alors être définis :

— encrassement particulaire ;

— corrosion ;

— entartrage ;

— encrassement biologique ;

— encrassement par réaction chimique ;

— encrassement par solidification.

■Encrassement particulaire [Gudmunsson]

Il s’agit du dépôt puis de l’accumulation sur les surfaces d’échange

de particules transportées par l’écoulement des fluides industriels :

— l’eau des chaudières contenant des produits de corrosion, celle

des tours de refroidissement, des particules transportées par l’air

et des produits de corrosion (oxydes et hydroxydes de fer) ;

— les écoulements gazeux pouvant être fortement chargés de

particules de poussières ;

— les fumées industrielles de résidus solides de combustion.

■Corrosion [Epstein, Leconte]

L’encrassement par corrosion (§ 2) est le résultat d’une réaction

chimique ou électrochimique entre la surface de transfert de chaleur

et le fluide en écoulement. Les produits de la réaction qui se forment

et restent sur la surface d’échange créent l’encrassement. Il s’agit

là d’un mécanisme de corrosion in situ. Lorsque l’encrassement est

dû à des produits de corrosion générés ex situ, l’encrassement

correspondant est du type particulaire.

■Entartrage [Epstein]

Il est généralement associé à la production d’un solide cristallin

à partir d’une solution liquide. Il dépend donc de la composition de

l’eau industrielle.

Lorsque les sels dissous sont, comme le carbonate de calcium,

à solubilité inverse, le liquide devient sursaturé au voisinage de la

surface d’échange plus chaude ; la cristallisation se produit alors sur

la surface et le dépôt est dur et adhérent ; dans le cas contraire d’une

cristallisation se produisant au sein même d’un liquide plus chaud

que la surface, le dépôt est plus mou et friable. L’encrassement par

les sels à solubilité normale existe, même s’il est plus rare ; il faut

signaler le cas des saumures géothermales à forte teneur en silice.

______________________________________________________________________________________________________________ ÉCHANGEURS DE CHALEUR

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie énergétique B 2 344 − 3

L’entartrage peut se produire dans les échangeurs refroidis à l’eau,

dans les unités de dessalement d’eau de mer ou saumâtre, dans les

chaudières, dans les échangeurs de l’industrie agroalimentaire, dans

les systèmes géothermiques. Il existe différentes méthodes de pré-

vention de l’entartrage (§ 1.4).

■Encrassement biologique [Nelcowater Handbook et mémento

Degrémont]

Il est dû au développement de micro-organismes (bactéries,

algues ou champignons) qui créent un film au contact de la surface

d’échange : il peut même, à l’échelle macroscopique, être caractérisé

par le développement de coquillages.

Les actions de prévention consistent soit à détruire les

micro-organismes, soit à empêcher leur développement. Les trai-

tements correspondants utilisent des biocides et il est essentiel de

maintenir la concentration du produit pendant le temps de réaction.

Le biocide le plus utilisé est le chlore qui est toxique pour la plupart

des micro-organismes et a une action rapide. Le choix final du trai-

tement à adopter est en général un compromis entre les problèmes

de toxicité, de pollution, de coût et de maintenance.

La tendance à l’encrassement biologique est naturelle puisque les

bactéries sont omniprésentes dans l’eau ; en outre, les conditions

physico-chimiques rencontrées dans les échangeurs sont le plus

souvent favorables à son développement.

■Encrassement par réaction chimique [Froment, Lund]

On rencontre ce type d’encrassement quand une réaction

chimique se produit près d’une surface d’échange et que les solides

produits par la réaction s’y déposent. Cette réaction est souvent une

polymérisation ; il en résulte la formation d’un dépôt.

Les domaines concernés sont essentiellement l’industrie pétro-

chimique (craquage thermique des hydrocarbures lourds), l’indus-

trie agroalimentaire (pasteurisation du lait) et les circuits de

chauffage utilisant des fluides organiques.

■Encrassement par solidification [Epstein]

Il s’agit de la solidification d’un liquide pur au contact d’une surface

d’échange sous-refroidie (formation d’une couche de glace à l’inté-

rieur des conduites forcées ou de givre) ou du dépôt d’un constituant

à haut point de fusion d’un liquide au contact d’une surface de trans-

fert de chaleur froide (dépôt d’hydrocarbures paraffiniques). Une

vapeur peut également se déposer sous une forme solide sans

passer par l’état liquide (formation du givre).

■Modes combinés

La plupart des dépôts réels sont le résultat de la combinaison d’au

moins deux des types précédemment décrits. Dans les échangeurs

refroidis à l’eau par exemple, les dépôts peuvent provenir de l’entar-

trage, de l’encrassement particulaire, de la corrosion in situ et de

l’encrassement biologique. Au stade initial de la formation du dépôt,

un type peut prédominer et accélérer ainsi la contribution des autres.

Si quelques progrès ont été réalisés dans la compréhension du mode

d’action des types élémentaires, leurs interactions restent encore

bien souvent difficiles à préciser.

1.2 Apparition et développement

de l’encrassement

Les auteurs s’accordent en général pour considérer cinq phases

dans l’apparition et le développement de l’encrassement. Ces cinq

phases peuvent chronologiquement se décomposer comme suit.

■Initiation

Cette phase est associée au temps nécessaire avant de pouvoir

observer la formation d’un dépôt encrassant sur une surface propre.

■Transfert des particules à la paroi

Il peut être contrôlé par la diffusion turbulente, l’impaction iner-

tielle ou un champ de forces extérieures (thermiques, électriques,

etc.) ; ces mécanismes peuvent coexister.

■Adhésion des particules

Les particules transférées à la paroi peuvent s’y maintenir grâce

aux forces d’adhésion dues à l’attraction moléculaire (forces de Van

der Waals), aux forces électriques ou capillaires.

■Réentraînement des particules déposées

Il est classique de supposer que le mécanisme de réentraînement

est lié aux forces de cisaillement s’exerçant sur le dépôt. Lorsque

la force aérodynamique est supérieure aux forces d’adhésion d’une

particule, le réentraînement se produit par érosion (figure 1) ;

lorsqu’il concerne des agglomérats de particules, il correspond à un

phénomène d’écaillage.

■Vieillissement du dépôt

Il s’agit d’un changement de texture du dépôt d’origine chimique

ou cristalline. On peut alors observer soit sa consolidation, soit son

écaillage.

1.3 Dimensionnement des échangeurs

avec prise en compte

de l’encrassement

1.3.1 Résistance thermique d’encrassement

et coefficient d’excès de surface

D’une façon générale, la (ou les) couche(s) de dépôt localisée(s)

sur la surface d’échange (figure 2) crée(nt) une (ou des) résis-

tance(s) thermique(s) supplémentaire(s) qui s’oppose(nt) au flux

de chaleur transféré.

Figure 1 – Représentation schématique des phases de dépôt

et de réentraînement de l’encrassement dans le cas d’un liquide

Figure 2 – Résistances thermiques d’encrassement des dépôts

interne et externe localisés sur une surface d’échange

ÉCHANGEURS DE CHALEUR ______________________________________________________________________________________________________________

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

B 2 344 − 4© Techniques de l’Ingénieur, traité Génie énergétique

Le coefficient d’échange global K (rapporté à la surface exté-

rieure) est donné par :

Le premier terme du dernier membre de l’équation représente la

résistance thermique globale de l’échangeur propre 1/K0 et les

deux derniers les résistances thermiques des dépôts externe et

interne ; le rapport De/Di concerne la correction de surface néces-

saire pour rapporter à la surface extérieure les résistances élémen-

taires (dans le cas d’une tuyauterie cylindrique, De/Di est le

rapport des diamètres ou des rayons et Dm le diamètre moyen).

Par ailleurs, la prise en compte de l’encrassement se traduit par

un excès de surface caractérisé par le coefficient Cs défini par :

avec S0 et S surfaces d’échange respectivement avant et après

encrassement nécessaires pour transférer le même flux de chaleur

avec la même différence moyenne logarithmique de température,

c’est-à-dire avec :

Φ

= KS ∆TML = K0S0∆TML

Le coefficient d’excès de surface s’exprime alors par :

1.3.2 Valeurs recommandées pour la résistance

thermique d’encrassement

L’évaluation de la résistance d’encrassement pour les conditions

d’utilisation envisagées doit permettre au projeteur de l’échangeur

de mettre en place le surplus de surface d’échange nécessaire pour

pallier le phénomène d’encrassement. Il existe différentes

démarches possibles pour effectuer cette détermination :

— la sélection d’une valeur de résistance à l’encrassement

donnée dans des tables, par exemple les tables TEMA (Tubular

Exchanger Manufacturer Association) en ce qui concerne l’encras-

sement dû à certains liquides ;

— l’utilisation de données imposées par le futur utilisateur qui

possède une certaine expérience dans ce domaine.

■Encrassement côté liquide

Les valeurs recommandées par TEMA dans les tables du même

nom sont probablement les plus utilisées pour le dimensionnement

des échangeurs. Il ne s’agit pas de valeurs de résistance asympto-

tique d’encrassement mais de valeurs conduisant à un surdimen-

sionnement acceptable en regard de la durée de fonctionnement

entre deux nettoyages. Cependant, cette méthode présente de

nombreuses imperfections. On remarquera surtout que :

— les tables TEMA ne concernent que les procédés utilisant l’eau

ou les hydrocarbures circulant dans des échangeurs à tubes et

calandre lorsque le fluide encrassant circule à l’intérieur des tubes

et ne donnent aucune valeur pour les autres types de fluides et

d’échangeurs qui sont pourtant nombreux ;

— ces tables reconnaissent peu les variations de résistance ther-

mique avec les variables du procédé telles que la vitesse, la tem-

pérature et la composition ;

— aucune indication n’est donnée concernant la manière dont

apparaît la résistance thermique, c’est-à-dire suivant une évolution

asymptotique ou bien après une durée d’exploitation non précisée ;

— cette méthode traite le phénomène d’encrassement comme

s’il atteignait instantanément un état stationnaire avec une valeur

fixe de résistance thermique, alors qu’il s’agit d’un phénomène

transitoire.

Le tableau 1 donne des valeurs de résistance d’encrassement

issues des tables TEMA pour l’eau et divers fluides industriels.

Nota : pour tenir compte du type d’échangeur utilisé (condenseur, échangeur à

plaques, etc.), on peut utiliser les facteurs correctifs recommandés par le BEAMA (British

Electrical and Allied Manufacturer’s Association).

■Encrassement côté gaz

Le développement important des unités de récupération d’énergie

sur les fumées provenant de procédés industriels a permis de mettre

en évidence l’importance du problème d’encrassement côté gaz des

échangeurs. On a l’habitude de caractériser les fumées industrielles

suivant trois catégories [Marner-Webb] : gaz propres, gaz moyen-

nement encrassants et gaz fortement encrassants.

Pour chaque catégorie, le tableau 2 présente une synthèse des

informations disponibles concernant la résistance d’encrassement,

la valeur minimale de l’espace entre ailettes et la vitesse maximale

de passage des gaz.

On notera que plus le gaz est encrassant, plus la vitesse des gaz

doit être réduite pour éviter le problème d’érosion des surfaces

d’échange. Cette contrainte favorise donc l’encrassement et contri-

bue à la nécessité de prévoir une méthode de nettoyage.

1.3.3 Valeurs recommandées pour le coefficient

d’excès de surface

Il est souvent indispensable d’évaluer le coefficient d’excès de

surface pour vérifier que celui-ci reste dans les limites acceptables

comme celles mentionnées par Taborek :

—Cs ≈ 10 % : valeur minimale de surdimensionnement

pour prendre en compte l’encrassement ;

—Cs ≈ 15 à 25 % : valeurs usuelles pour grand nombre de cas ;

—Cs ≈ 30 à 50 % : surdimensionnement extrême à utiliser pour

les cas difficiles et où il y a risque de péna-

lités sévères si l’échangeur ne réalise pas les

performances.

En aucun cas, le surdimensionnement ne doit dépasser 50 %,

sinon il faut envisager d’autres solutions telles que deux échan-

geurs en parallèle ou un dispositif de nettoyage en continu.

1

K

----

1

he

--------

De

Di

-------- 1

h

i

-------

e

λ

----- D

e

D

m

----------

++

e

D

e

D

i

--------

i

++==

1

K0

=

CsSS

0

–

S0

----------------- 100

=

CsK0K–

K

------------------

100

=

Exemple montrant comment la présence d’un dépôt encrassant

les tubes d’un échangeur peut entraîner un surdimensionnement

de 37 % de l’appareil.

■

Caractéristiques de l’échangeur

:

diamètre intérieur des tubes

D

i

= 19 mm

épaisseur des tubes

e

= 1,5 mm

conductivité thermique de l’acier :

λ

= 16,5 W/m · K

fluides : eau boueuse/eau propre

côté intérieur : eau boueuse,

h

i

= 2 000 W/m

2

· K

côté extérieur : eau propre,

h

e

= 2 500 W/m

2

· K

■

Coefficient d’échange global propre

K

0

:

soit

K

0

≈

930 W/m

2

· K

■

Prise en compte de l’encrassement

: de l’eau boueuse circule à

l’intérieur des tubes. Compte tenu des conditions opératoires

(

v

> 0,9 m/s et

θ

< 50

o

C), nous choisissons dans le tableau

1

une

résistance thermique d’encrassement = 0,000 35 m

2

· K / W.

1

K0

------- 1

he

-------

De

Di

-------- 1

h

i

------

e

λ

----- D

e

D

m

---------

++=

i

______________________________________________________________________________________________________________ ÉCHANGEURS DE CHALEUR

Toute reproduction sans autorisation du Centre français d’exploitation du droit de copie est strictement interdite.

© Techniques de l’Ingénieur, traité Génie énergétique

B 2 344

−

5

1.4 Prévention de l’encrassement

pendant les phases

de fonctionnement

Les procédés mécaniques ou chimiques de prévention de l’encras-

sement pendant la phase de fonctionnement de l’échangeur peuvent

améliorer de façon significative les performances de l’appareil, mais

également permettent d’augmenter le temps de service entre deux

arrêts de maintenance. Une revue détaillée de ces diverses tech-

niques est donnée dans l’ouvrage spécialisé sur l’encrassement de

Duffau, Grillot

et coll.

■

Procédés mécaniques pour les liquides

Les techniques utilisées pour les liquides sont bien adaptées

lorsque les dépôts sont tendres et friables, avec une résistance de

réentraînement faible.

Diverses techniques

sont disponibles sur le marché pour le net-

toyage en continu de la surface interne d’échangeurs tubulaires :

à

boules, à brosses ou à ressort

. Ces procédés nécessitent une filtra-

tion en amont de l’échangeur.

Pour les échangeurs à plaques, des procédés analogues ont été

mis au point, mais il est également possible d’utiliser des

systèmes

à inversion de débit

. Enfin, dans certains cas vraiment extrêmes,

des échangeurs à surface raclée peuvent être utilisés.

(0)

(0)

■

Coefficient d’échange global

K

en conditions encrassantes

:

soit

K

≈

675 W/m

2

· K

■

Coefficient d’excès de surface

C

s

:

La prise en compte de l’encrassement côté intérieur des tubes va

entraîner un surdimensionnement de la surface d’échange de 37 %.

Cette valeur est importante et le dimensionnement de l’échangeur

pourrait être à reconsidérer avec une résistance thermique d’encrasse-

ment plus faible.

1

K

---- 1

K0

-------

i

D

e

D

i

--------

+=

CsK0K–

K

-----------------

100 37 %

==

Tableau 1 – Valeurs de résistance thermique d’encrassement (en m

2

· K/W) pour l’eau

et d’autres fluides industriels

(doc. TEMA)

EAU

Température du fluide chauffant jusqu’à 115

o

C de 115 à 205

o

C

Température de l’eau jusqu’à 50

o

C au-dessus de 50

o

C

Types d’eau Vitesse de l’eau (m/s)

< 0,91 > 0,91 < 0,91 > 0,91

Eau de mer........................................................................ 0,000 09 0,000 09 0,000 18 0,000 18

Eau saumâtre.................................................................... 0,000 35 0,000 18 0,000 53 0,000 35

Tour de refroidissement et bassin d’arrosage artificiel :

— produit traité............................................................. 0,000 18 0,000 18 0,000 35 0,000 35

— produit non traité ..................................................... 0,000 53 0,000 88 0,000 70

Eau de ville ou de puits ................................................... 0,000 18 0,000 18 0,000 35 0,000 35

Eau de rivière – mini ........................................................ 0,000 35 0,000 18 0,000 35 0,000 35

– maxi........................................................ 0,000 53 0,000 18 0,000 53 0,000 35

Eau boueuse ou vaseuse................................................. 0,000 53 0,000 35 0,000 70 0,000 53

Eau dure............................................................................ 0,000 18 0,000 53 0,000 88 0,000 88

Eau de refroidissement moteur ...................................... 0,000 09 0,000 18 0,000 18 0,000 18

Eau distillée ...................................................................... 0,000 09 0,000 09 0,000 09 0,000 09

Eau d’alimentation traitée pour chaudières................... 0,000 09 0,000 09 0,000 09 0,000 09

Purges de chaudières ...................................................... 0,000 35 0,000 35 0,00 035 0,000 35

FLUIDE INDUSTRIEL

Fuel oil....................................................................................................................................................... 0,000 88

Huile de transformateur .......................................................................................................................... 0,000 18

Huile de lubrifiant pour moteur .............................................................................................................. 0,000 18

Huile de trempe........................................................................................................................................ 0,000 70

Liquides réfrigérants................................................................................................................................ 0,000 18

Fluides hydrauliques................................................................................................................................ 0,000 18

Fluides industriels organiques................................................................................................................ 0,000 18

Sels fondus............................................................................................................................................... 0,000 09

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

1

/

16

100%