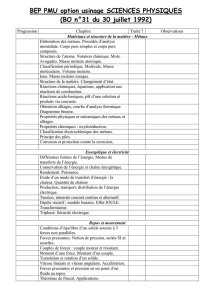

Mise en forme des métaux : Procédés et techniques

Telechargé par

karimi Mohammed Lamine

Mise en forme des métaux

Dr Rezini Page 1

Les procédés de mise en forme des matériaux métalliques

PARAMETRES ET CRITERES :

L'organisation des procédés de mise en forme se présente en fonction du cahier des charges et du

coût final (Prix de revient) de la pièce fabriquée = la somme des coûts des ressources utilisées.

Les inputs ou entrées pour le output de fabrication d’une pièce :

Les techniques de mise en forme des matériaux ont pour objectif de donner une forme déterminée

au matériau tout en lui imposant une certaine géométrie, afin d'obtenir un objet ayant

les propriétés souhaitées.

Pour les métaux les principaux procédés sont :

- Fonderie : cette technique consiste à fondre et à couler le métal dans un moule.

- Frittage : permet de consolider la poudre sous l'action de la chaleur et la rend ainsi compacte.

- Usinage : famille de techniques de fabrication de pièces par enlèvement de copeaux ; par

enlèvement de matière.

- Forgeage : consiste à déformer, par choc ou par pressage entre deux outils, une masse métallique

rendue malléable par chauffage. (Produits volumiques)

- Emboutissage : permet d'obtenir, à partir d'une feuille de tôle mince, un objet dont la forme est

non développable. (Produits plats)

Mise en forme des métaux

Dr Rezini Page 2

REMARQUE :

Pour tous les procédés de fabrication de pièces SOLIDES, la mise en forme est réalisée à partir de

métaux à l’état SOLIDE :

EXCEPTIONS : (Fonderie/moulage, Frittage, Impression 3D)

A. LA FONDERIE : Technique et industrie de la fabrication des pièces en métal fondu et coulé dans des

moules ou lingotières. Fabrication des produits métalliques semi-finis ; en coulée continue :

Mise en forme des métaux

Dr Rezini Page 3

LES PRODUITS SEMI-FINIS : Les produits semi-finis ou intermédiaires sont des produits parvenus à

l’un des stades de leur fabrication, et qui sont destinés à entrer dans une nouvelle phase du

processus de production (fabrication).

B. LE MOULAGE est l'action de prendre une empreinte (du modèle) qui servira ensuite de moule dans

lequel sera versé un métal et qui permettra le tirage ou la production en un ou plusieurs

exemplaires d'un modèle.

Mise en forme des métaux

Dr Rezini Page 4

Le moulage (à chaud) utilise la fusion des métaux que l'on laisse solidifier dans un moule.

1) INJECTION (MOULAGE SOUS PRESSION)

La plupart des petites pièces de formes complexes en aluminium, zinc ou magnésium sont faits par

moulage sous pression.

Dans ce procédé, le métal fondu est injecté sous haute pression dans un moule métallique par un

système de carottes et de canaux.

La pression est maintenue jusqu'à ce que la pièce soit solidifiée, alors, le moule s'ouvre et la pièce

est éjectée.

Les moules sont usinés avec précision dans des aciers résistants à la chaleur et sont refroidis par

eau pour accroître leur durée de vie.

Mise en forme des métaux

Dr Rezini Page 5

2) MOULAGE EN COQUILLE PAR GRAVITE

Dans la FONDERIE EN MOULE PAR GRAVITE ou FONDERIE EN MOULES PERMANENTS

(COQUILLES), on verse par gravité le métal fondu dans un moule en métal jusqu’à ce qu’il se solidifie.

On ouvre alors le moule et on en retire la pièce. Le moule est généralement fait en fonte de fer mais

on peut également utiliser des aciers à bas taux de carbone et des aciers pour moules. Les moules

peuvent être de construction relativement simple et produits en deux moitiés. On peut utiliser des

noyaux en métal ou en sable pour faire les détails internes. Les formes sont relativement simples

avec des noyaux simples et des épaisseurs de parois assez uniformes. On peut mécaniser

(automatique) ce procédé.

3) MOULAGE AU SABLE

Dans la fonderie au sable vert, un mélange de sable et d'argile est compacté dans un moule en

deux parties autour d'un modèle qui a la forme de l'objet à couler. Le modèle est enlevé pour

laisser la cavité dans laquelle le métal est versé. On utilise des modèles bon marché en bois, avec

des canaux de coulée et des risers qui leur sont attachés lorsque la taille de la série est petite et le

procédé est manuel mais ceci est lent et requiert beaucoup de main d'œuvre.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

1

/

59

100%