Manuel du palan à chaîne Demag DC-Pro 16-25

Notice de montage et d'entretien /

Accessoires / Pièces de rechange

Palan à chaîne DC-Pro 16 - 25 Demag

170215 fr FR 211 034 44 720 IS 817

Notice d'origine

Fabricant

Terex MHPS GmbH

Forstraße 16

40597 Düsseldorf (Allemagne)

www.demagcranes.com

mhps-info@terex.com

Veuillez remplir le tableau suivant avant la première mise en service. Vous disposerez alors d'un document pour votre palan à

chaîne DC Demag, qui vous fournira des renseignements clairs en cas de consultation.

Propriétaire

Lieu d'utilisation

Taille

Nº de série

Année de fabrication

Tension d'emploi

Tension de commande

Fréquence

N° du schéma électrique

Tab. 1

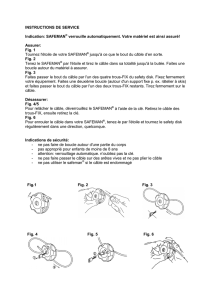

Fig. 1 Exemple plaque signalétique

Rep. Désignation

1 Fabricant Voir ci-dessus

2 Type de palan à chaîne

« Code de la forme de construction », Pa‐

ge 17,

« Tableau de sélection », Page 18

3N° de série, semaine calendai‐

re, année de fabrication

4Capacité de charge, groupe de

mécanismes

« Code de la forme de construction », Pa‐

ge 17,

« Tableau de sélection », Page 18

5Type de chaîne, course de cro‐

chet

« Chaînes d'appareil de levage disponi‐

bles », Page 135,

« Code de la forme de construction », Pa‐

ge 17,

« Tableau de sélection », Page 18

6 Tension, fréquence « Caractéristiques du moteur de levage »,

Page 18

7Degré de protection, classe

d'isolation

« Conditions d'utilisation », Page 22,

« Caractéristiques du moteur de levage »,

Page 18

8 Température ambiante « Conditions d'utilisation », Page 22

9 Type de moteur

« Tableau de sélection », Page 18,

« Caractéristiques du moteur de levage »,

Page 18

10 Caractéristiques électriques « Caractéristiques du moteur de levage »,

Page 18

11 Symboles de conformité

12 Adresse fabricant Voir ci-dessus

Tab. 2

Utilisation dans ce document du système métrique et représentation des valeurs avec virgule décimale.

2

211 034 44/170215

Table des matières

Généralités .................................................................................................................................................................. 7

Palan à chaîne DC-Pro 16 - 25 ................................................................................................................................... 7

Notices DC-Pro 16 - 25 ............................................................................................................................................... 7

Symboles/Mots de signalisation.................................................................................................................................. 7

Informations sur la notice ............................................................................................................................................ 8

Responsabilité et garantie........................................................................................................................................... 9

Protection des droits d'auteur...................................................................................................................................... 9

Utilisation de pièces de rechange ............................................................................................................................... 9

Désignations des personnes ....................................................................................................................................... 9

Livret d'essai.............................................................................................................................................................. 10

Service après-vente .................................................................................................................................................. 10

Sécurité ..................................................................................................................................................................... 11

Informations générales sur la sécurité ...................................................................................................................... 11

Symboles de sécurité sur les appareils..................................................................................................................... 11

Utilisation conforme................................................................................................................................................... 11

Dangers liés à l'utilisation de la machine................................................................................................................... 12

Responsabilité de l’exploitant.................................................................................................................................... 13

Exigences posées aux opérateurs ............................................................................................................................ 14

Equipements de protection individuels...................................................................................................................... 14

Dispositif d'arrêt général............................................................................................................................................ 14

Contrôles réguliers .................................................................................................................................................... 15

Données techniques.................................................................................................................................................. 16

Présentation sommaire ............................................................................................................................................. 16

Code de la forme de construction ............................................................................................................................. 17

Tableau de sélection ................................................................................................................................................. 18

Caractéristiques électriques...................................................................................................................................... 18

Caractéristiques du moteur de levage ...................................................................................................................... 18

Fusible de ligne (à action retardée)........................................................................................................................... 19

Câbles d'alimentation ................................................................................................................................................ 19

Cotes C de crochet.................................................................................................................................................... 20

Emission sonore / Niveau de pression acoustique.................................................................................................... 21

Transport, emballage, étendue de livraison, stockage.............................................................................................. 21

Matériaux................................................................................................................................................................... 22

Conditions d'utilisation............................................................................................................................................... 22

Description technique................................................................................................................................................ 24

Mécanisme d'entraînement et frein ........................................................................................................................... 24

Réducteur et accouplement à friction ....................................................................................................................... 24

Entraînement de la chaîne ....................................................................................................................................... 24

Ouverture du capot électrique .................................................................................................................................. 25

Matériel électrique..................................................................................................................................................... 25

Commande................................................................................................................................................................ 25

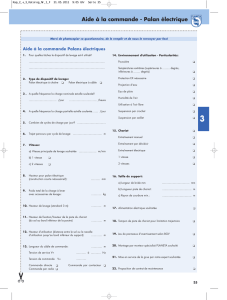

Afficheur à 7 segments pour états de fonctionnement et signalisation de défauts ................................................... 26

Affichage de la version logicielle, des heures de service, du nombre de cycles....................................................... 27

Versions logicielles.................................................................................................................................................... 27

Réglage en hauteur de la boîte à boutons / du câble de commande........................................................................ 28

Boîte à boutons ........................................................................................................................................................ 28

Montage .................................................................................................................................................................... 29

1

1.1

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

1.10

2

2.1

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

3

3.1

3.2

3.3

3.4

3.4.1

3.4.2

3.4.3

3.5

3.6

3.7

3.8

3.9

4

4.1

4.2

4.3

4.4

4.5

4.5.1

4.5.2

4.5.3

4.6

4.7

4.8

5

211 034 44/170215

3

Généralités ................................................................................................................................................................ 29

Consignes de sécurité pour le montage.................................................................................................................... 29

Couples de serrage pour le palan à chaîne DC-Pro ................................................................................................. 31

Déroulement des opérations de montage ................................................................................................................. 31

Raccordement de la boîte à boutons ........................................................................................................................ 32

Suspension du palan à chaîne .................................................................................................................................. 33

Consignes de sécurité pour la suspension du palan à chaîne .................................................................................. 33

Structure porteuse..................................................................................................................................................... 33

Etrier de suspension.................................................................................................................................................. 34

Bouchon fileté, soupape de purge d'air..................................................................................................................... 35

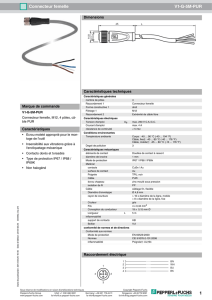

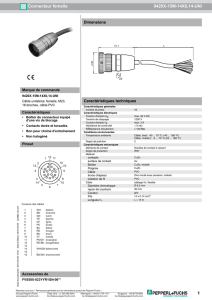

Câble de commande ................................................................................................................................................. 36

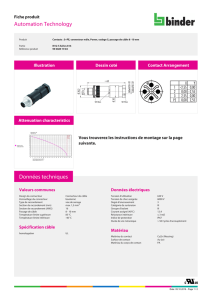

Données techniques câble de commande ................................................................................................................ 36

Manipulation du câble de commande........................................................................................................................ 37

Dispositif de fixation du câble.................................................................................................................................... 37

Fixation du dispositif de fixation du câble sur l'accumulateur à câble, version réalisée jusqu'à fin 2007.................. 38

Fixation du capot de service pour appareils fabriqués à partir de 2008.................................................................... 38

Commande mobile .................................................................................................................................................... 39

Connexion réseau ..................................................................................................................................................... 40

Schémas d’installation............................................................................................................................................... 42

Informations générales concernant les schémas électriques.................................................................................... 42

Schéma d'installation chariot, moteur à pôles commutables (EU 55 / 56) pour la commande du chariot avec

module de chariot...................................................................................................................................................... 42

Boîte à boutons sur DC ............................................................................................................................................. 42

Module radio.............................................................................................................................................................. 43

Schéma d'installation pont, moteur à pôles commutables (EU 55 / 56) pour la commande du chariot avec

module de chariot...................................................................................................................................................... 44

Boîte à boutons sur DC ............................................................................................................................................. 44

Boîte à boutons mobile.............................................................................................................................................. 45

Module radio.............................................................................................................................................................. 46

Schéma d'installation produit de remplacement pour DK 10-20 avec commande par contacteurs, tension de

commande 42 - 240V ................................................................................................................................................ 48

Schémas électriques ................................................................................................................................................. 53

Schéma électrique mécanisme de levage solo......................................................................................................... 53

Schéma électrique DC 16 - 25 avec module de chariot pour moteur de translation à pôles commutables .............. 57

Schéma électrique pont DC 16 - 25 et boîte à boutons sur palan à chaîne.............................................................. 62

Schéma électrique pont DC 16 - 25 et boîte à boutons mobile................................................................................. 71

Schéma électrique avec mécanismes de translation du chariot E11 - E34 .............................................................. 79

Câblage DC 16 - 25 avec mécanismes de translation de chariot ............................................................................. 79

Informations générales sur le câblage DC 16 - 25 avec mécanismes de translation de chariot............................... 79

Installation comme mécanisme de translation du chariot DC 16 - 25 avec EU22 / EU34......................................... 79

Câblage DC 16 - 25 avec moteur de translation du chariot à pôles commutables EU22 ZBF / EU34 ZBF /

EU56 ......................................................................................................................................................................... 82

Câblage DC 16 - 25 avec fin de course chariot sur moteur de translation du chariot EU22 ZBF / EU34 ZBF /

EU56. ........................................................................................................................................................................ 83

Paramétrage avec la boîte à boutons ....................................................................................................................... 84

Généralités ................................................................................................................................................................ 84

Signification des touches........................................................................................................................................... 84

Signification des paramètres..................................................................................................................................... 84

Démarrage du mode de paramétrage....................................................................................................................... 86

Sélecteur à vis de précision ...................................................................................................................................... 88

Informations générales sur le sélecteur à vis de précision........................................................................................ 88

Sélecteur à vis de précision Données techniques..................................................................................................... 89

Sélecteur à vis de précision Réglage de la position du crochet la plus basse .......................................................... 90

5.1

5.2

5.3

5.4

5.5

5.6

5.6.1

5.6.2

5.6.3

5.7

5.8

5.8.1

5.8.2

5.8.3

5.8.4

5.8.5

5.8.6

5.9

5.10

5.10.1

5.10.2

5.10.2.1

5.10.2.2

5.10.3

5.10.3.1

5.10.3.2

5.10.3.3

5.10.4

5.11

5.11.1

5.11.2

5.11.3

5.11.4

5.11.5

5.12

5.12.1

5.12.2

5.12.3

5.12.4

5.13

5.13.1

5.13.2

5.13.3

5.13.4

5.14

5.14.1

5.14.2

5.14.3

4

211 034 44/170215

Sélecteur à vis de précision Instructions de réglage ................................................................................................. 91

Démontage et montage du sélecteur à vis de précision ........................................................................................... 91

Deuxième sélecteur à vis de précision pour câblage par les soins du client ............................................................ 92

Commande levage et modules électriques supplémentaires.................................................................................... 93

Commande levage .................................................................................................................................................... 93

Module générateur d’impulsions ............................................................................................................................... 98

Module pont électrique de la boîte à boutons et adaptateur à baïonnette ................................................................ 99

Module de récepteur radio ...................................................................................................................................... 101

Module chariot......................................................................................................................................................... 104

Module de convertisseur de signaux KT3 (entrée conventionnelle)........................................................................ 106

Commande par automate programmable ............................................................................................................... 108

Module de convertisseur de signaux 3 TK pour l’axe du pont (sortie conventionnelle) .......................................... 108

Kit de câble connecteur pont................................................................................................................................... 111

Première mise en service........................................................................................................................................ 114

Consignes de sécurité pour la première mise en service........................................................................................ 114

Règles de contrôle .................................................................................................................................................. 114

Contrôles avant la première mise en service .......................................................................................................... 115

Contrôles à la première mise en service, avant la remise....................................................................................... 115

Commande.............................................................................................................................................................. 116

Consignes de sécurité pour l'exploitation................................................................................................................ 116

Mise en marche....................................................................................................................................................... 117

Contrôles à effectuer au début du travail ................................................................................................................ 117

Essais de fonctionnement ....................................................................................................................................... 117

Service .................................................................................................................................................................... 118

Consignes de sécurité............................................................................................................................................. 118

Prélèvement de la charge ....................................................................................................................................... 118

Manutention de la charge........................................................................................................................................ 119

Répartition de la charge .......................................................................................................................................... 120

Fonctionnement du dispositif d’arrêt général .......................................................................................................... 120

Fonctionnement de l’accouplement à friction.......................................................................................................... 120

Fonctionnement du limiteur de la course de levage................................................................................................ 120

Arrêt général............................................................................................................................................................ 121

Mise hors service .................................................................................................................................................... 122

Mise hors service en cas de défauts ....................................................................................................................... 122

Mise hors service après la fin des opérations ......................................................................................................... 122

Mise hors service pour travaux de maintenance et d'entretien ............................................................................... 122

Maintenance / Entretien .......................................................................................................................................... 123

Consignes de sécurité pour la maintenance et l'entretien....................................................................................... 123

Bases de la maintenance........................................................................................................................................ 124

Contrôles périodiques ............................................................................................................................................. 125

Contrôles obligatoires.............................................................................................................................................. 125

Conditions d’exploitation ......................................................................................................................................... 125

Endurance du contacteur ........................................................................................................................................ 126

Mesures visant à atteindre des périodes de fonctionnement sûres (S.W.P.).......................................................... 126

Généralités .............................................................................................................................................................. 126

Calcul de la durée d'utilisation effective S............................................................................................................... 127

Exemple : DC-Pro 25-2500 1/1 H4 V8/2 en 1Am.................................................................................................... 128

Révision générale.................................................................................................................................................... 129

Plan de maintenance et d'entretien......................................................................................................................... 129

Travaux d'entretien.................................................................................................................................................. 130

5.14.4

5.14.5

5.14.6

5.15

5.15.1

5.15.2

5.15.3

5.15.4

5.15.5

5.15.6

5.15.7

5.15.8

5.15.9

6

6.1

6.2

6.3

6.4

7

7.1

7.2

7.2.1

7.2.2

7.3

7.3.1

7.3.2

7.3.3

7.3.4

7.3.5

7.3.6

7.3.7

7.4

7.5

7.5.1

7.5.2

7.5.3

8

8.1

8.2

8.3

8.3.1

8.3.2

8.3.3

8.3.4

8.3.4.1

8.3.4.2

8.3.4.3

8.3.5

8.4

8.5

211 034 44/170215

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

1

/

172

100%