Meca m2 2008

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ET POPULAIRE

MINISTERE DE L’ENSEIGNEMENT SUPERIEUR

ET DE LA RECHERCHE SCIENTIFIQUE

UNIVERSITE MOHAMMED KHIDER BISKRA

FACULTE DES SCIENCES ET SCIENCES DE L’INGENIEUR

DEPARTEMENT DE GENIE MECANIQUE

MEMOIRE

Présenté pour l’obtention du diplôme de

MAGISTERE

Spécialité : Construction Mécanique

Présenté par :

BELLOUFI Abderrahim

Optimisation du processus d’usinage à l’aide

de la programmation non linéaire (P.N.L)

Travail effectué au sien du laboratoire de recherche en productique (Université de Batna)

Soutenue en 06/02/2008 devant la commission d’examen composée du jury :

HECINI Mebrouk, Maître de conférence, Université de Biskra, Président

ASSAS Mekki, Maître de conférence, Université de Batna, Rapporteur

MAZOUZ Hamoudi, Maître de conférence, Université de Batna, Examinateur

BOUCHELAGHEM Abdelaziz,Maître de conférence, Université de Annaba, Examinateur

HADID Mohamed, Maître de conférence, Université de Biskra, Examinateur

2008

Dédicace .

A ma famille, à tous mes amis et à

Remerciement .

Remerciements

En cadre de la collaboration entre le département de Génie Mécanique de

université de Biskra et le département de Mécanique de luniversité de Batna, ce

travail a été réalisé au sien de léquipe Système de Production Intégré du Laboratoire

de recherche en productique (LRP) du département de mécanique de luniversité de

Batna.

Je tien à remercier chaleureusement mon directeur de mémoire, Dr Mekki

Assas, qui a montré toujours disponible malgré un emploi du temps très chargé.

Merci pour votre écoute, vos conseils et vos encouragements qui mont été précieux

pour mener ce travail à son terme.

Je tien à remercier tout particulièrement les membres de jury, à savoir :

Monsieur Hecini Mebrouk, Maître de conférence a luniversité de Biskra, qui

a bien voulu me faire lhonneur de présider le jury de soutenance.

Monsieur Mazouz Hamoudi, Maître de conférence a luniversité de Batna,

Monsieur Bouchelaghem Abdelaziz, Maître de conférence a luniversité de Annaba,

Monsieur Hadid Mohamed, Maître de conférence a luniversité de Biskra, qui ont

accepté dexaminer ce travail.

Je tien à remercie tous les membres du LRP, en particulier Dr Brahim

Benmohammed, pour ses précieux conseils.

Je tien à remercie tous les membres du lentreprise nationale complexe pelles

et grues (CPG) de Ain-Smara (Constantine), en particulier Monsieur Aissa Elamri, le

directeur technique de CPG, pour mavoir accueilli au sein de CPG, et pour laide

précieuse quil ma apporté.

Je tien à remercie toutes les personnes qui ont contribué de prés ou de loin à

la réalisation de ce travail, en particulier Dr Barkat Belkacem et Monsieur Belloufi

Mohammmed.

Mes remerciements vont également à tous les enseignants qui ont contribué à

ma formation en particulier les enseignants du Département de Génie Mécanique de

université de Biskra et les enseignants du Département de Mécanique de

université de Batna.

Table des matières .

Table des matières

Abréviations et symboles.. 1

Introduction générale .. 4

Chapitre I

Etats de lart et synthèse des travaux sur loptimisation non linéaire.

I.1. Introduction

I.2. Formulation dun problème doptimisation.

I.2.1. Formulation mathématique du problème doptimisation ...

I.2.2. Différence entre la programmation linéaire et non linéaire

I.2.3. Les minimums locaux et globaux..

I.3. Préliminaires sur les Méthodes dOptimisation.

I.3.1. Nature itérative des Méthodes dOptimisation non linéaire.

I.3.2. Convergence des Méthodes dOptimisation.

I.4. Conditions doptimalité.

I.4.1. Pourquoi avons-nous besoin de conditions doptimalité ?..............................

I.4.2. Cas sans contraintes......

I.4.2.1. Conditions nécessaires..

I.4.2.2. Conditions suffisantes...

I.4.3. Cas avec contraintes..

I.4.3.1. Conditions de Lagrange...

I.4.3.2. Conditions de Karush-Kuhn-Tucker

I.5. Méthodes doptimisation non linéaire..

I.5.1. Méthodes doptimisation sans contraintes.

I.5.1.1. Les méthodes de descente basées sur le gradient...

I.5.1.2. Les méthodes utilisant des directions conjuguées..

I.5.1.3. Méthodes de recherche linéaire.

I.5.1.4. La méthode de Newton.

I.5.1.5. Les méthodes de Quasi-Newton..

I.5.1.5.1. Relation de quasi newton..

I.5.1.5.2. Méthode de Davidon, Fletcher et Powell (DFP)...

I.5.1.5.3. Méthode de Broyden, Fletcher, Goldfarb et Shanno (BFGS)

I.5.1.6. La méthode de Nelder et Mead (du simplexe)...

I.5.2. Méthodes doptimisation avec contraintes.

I.5.2.1. Les méthodes de directions admissibles...

I.5.2.1.1. La méthode de Frank et Wolfe......

I.5.2.1.2. La méthode de Zoutendijk...

I.5.2.2. Les méthodes de plans sécants...

I.5.2.2.1. La méthode de Kelley.....

I.5.2.3. Les méthodes de pénalité intérieure (ou méthodes de barrière)...

I.5.2.4. Les méthodes de pénalité extérieure

I.5.2.5. Les méthodes utilisant la notion de dualité..

I.5.2.5.1. La méthode dUzawa..

6

6

7

7

8

8

8

9

9

9

9

9

10

10

10

11

12

12

13

14

16

17

18

18

19

20

21

22

22

23

23

25

25

26

27

28

28

Table des matières .

I.5.2.5.2. La méthode dArrow et Hurwicz...

I.5.2.6. La programmation quadratique séquentielle (SQP)

I.6. Synthèse des travaux sur loptimisation non linéaire

I.6.1. Etude comparative des méthodes doptimisation fait par Thierno

Diallo..

I.6.1.1. Etude comparative des méthodes doptimisation sans

contraintes.

I.6.1.2. Etude comparative des méthodes doptimisation avec

contraintes.

I.6.2. Synthèse bibliographique sur loptimisation des régimes de coupe

avec la programmation non linéaire...

I.6.2.1. Etude fait par B.Y. Lee et Y.S. Tarng...

I.6.2.2. Etude fait par Shiuh-Tarng Chiang, Ding-I Liu, An-Chen Lee

and Wei-Hua Chieng..

I.6.2.3. Etude fait par M. Brahim, K. Haddouche

I.6.2.4. Etude fait par J. Wang, T. Kuriyagawa, X.P. Wei, D.M. Guo..

I.6.2.5. Etude fait par J.S.Agapiou..

I.6.2.6. Etude fait par R. Mesquita et E. Krasteva& S. Doytchinov

I.6.2.7. Etude fait par N. Zeghichi (dirigé par M. Assas).

I.6.2.8. Etude fait par A.Belloufi (dirigé par M. Assas)..

I.7. Conclusion

28

28

29

2

29

2

29

2

32

2

34

34

2

34

34

34

34

35

35

35

35

II. Chapitre II

Elaboration dun modèle doptimisation des conditions dusinage

II.1. Introduction

II.2. Généralités.

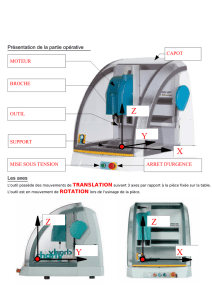

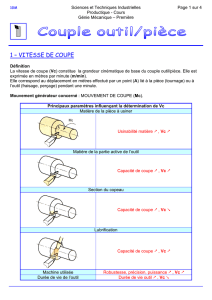

II.2.1. Le tournage.

II.2.2. Le fraisage

II.2.3. Le perçage.

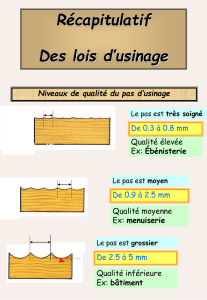

II.3. Les conditions de coupe...

II.3.1. Les conditions de coupe en tournage

II.3.2. Les conditions de coupe en fraisage...

II.3.3. Les conditions de coupe en perçage...

II.4. Formulation des modèles doptimisation des conditions dusinage

II.4.1. Principe de formulation dun modèle doptimisation des conditions

de coupe..

II.4.2. Formulation dun modèle doptimisation des conditions de coupe

en tournage...

II.4.3. Formulation dun modèle doptimisation des conditions de coupe

en fraisage..

II.4.4. Formulation dun modèle doptimisation des conditions de coupe

en perçage...

II.5. Conclusion.

36

36

37

37

38

39

39

40

42

43

46

43

2

44

2

51

2

56

58

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

1

/

141

100%