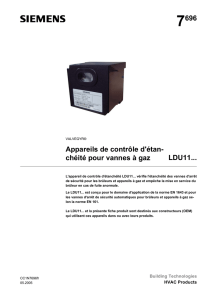

7696 Système de surveillance de vanne pour robinets automatiques

CC1N7696fr

18.04.2017

Building Technologies Division

7696

VALVEGYR®

Système de surveillance

de vanne pour

robinets automatiques de

sectionnement

LDU11...

Le système de surveillance de vanne LDU11 contrôle l’étanchéité des robinets de

sectionnement pour brûleurs à gaz et appareils à gaz, et empêche la mise en

service du brûleur en cas de taux de fuite anormalement élevé.

Le LDU11 est conçu pour les applications de la norme EN 1643 et pour les

robinets automatiques de sectionnement pour brûleurs à gaz et appareils à gaz

conformes à la norme EN 161.

Le LDU11 et la présente fiche produit sont destinés aux intégrateurs (OEM) qui

utilisent les LDU11 dans ou avec leurs produits.

2/21

Building Technologies Division CC1N7696fr

18.04.2017

Domaines d’application

Le système de surveillance de vanne LDU11 est conçu pour le contrôle automatique

d’étanchéité (test de fuite) selon le principe de l’essai de résistance à la pression. Il est

possible de l’utiliser dans des installations de combustion à gaz avec ou sans conduit

d’évent à l’atmosphère. Sur les installations ne disposant pas de conduit d’évent à

l’atmosphère, il faut tenir compte, pour l’application des normes EN, des remarques

figurant à la rubrique Exemples de raccordements sans conduit d’évent à l’atmosphère.

En liaison avec un ou deux pressostats du commerce, le contrôle s’effectue soit

automatiquement à la suite de chaque mise en service du brûleur, soit, au choix,

- avant le démarrage du brûleur,

- pendant le temps de préventilation, à condition qu’il soit d’au moins 60 secondes,

- immédiatement après l’arrêt par régulation ou

- après retour au repos complet du programme de commande du coffret de sécurité,

par exemple au bout du temps de post-ventilation.

Le contrôle d’étanchéité se fait en deux phases sous forme d’essai de résistance à la

pression :

1. La vanne côté réseau de gaz est tout d’abord testée en vidant la ligne de test et en

surveillant la pression atmosphérique.

2. Test de la vanne côté brûleur par remplissage de la ligne de test et surveillance de

la pression de gaz.

En cas d’augmentation de la pression anormalement élevée pendant la première phase

de test Test1 ou en cas de chute excessive de la pression pendant la deuxième phase

de test Test2, le LDU11 empêche la mise en service du brûleur et se verrouille de lui-

même en position de dérangement. Le dérangement s’affiche par allumage du bouton

de déverrouillage. La signalisation à distance du dérangement est également possible.

Sur un indicateur de programme restant fixe en cas de présentation d’un message de

dérangement, il est possible de lire laquelle des deux vannes ne se ferme pas de façon

étanche. Le déverrouillage du LDU11 peut se faire soit sur l’appareil lui-même, soit par

déverrouillage électrique à distance.

Mises en garde

Le non-respect des consignes suivantes risque de porter préjudice aux

personnes, aux biens et à l’environnement.

Il est interdit : d’ouvrir l’appareil, d’y intervenir ou de le modifier.

Toute intervention (montage, installation, maintenance, etc.) doit être confiée à des

spécialistes dûment qualifiés.

Avant d’effectuer tous travaux dans la zone des bornes électriques, couper la

tension d’alimentation sur toutes les connexions. Assurez-vous que l’installation est

vraiment coupée et qu’elle ne peut pas être remise en service par inadvertance. Si

ces précautions ne sont pas respectées, vous risquez un choc électrique.

Par des mesures appropriées, assurez la protection contre les contacts accidentels

avec les raccordements électriques.

Assurez-vous après chaque intervention (montage, installation, maintenance, etc.)

que les raccordements ont été effectués correctement.

N

’actionnez la touche de déverrouillage qu’à la main (force d’actionnement 10 N),

sans l’aide d’un outil ni d’un objet à arêtes vives.

N’actionnez pas la touche de déverrouillage de l’appareil pendant plus de 10 s car

une durée prolongée du déverrouillage entraîne la destruction du relais de blocage

de l’appareil.

Ces appareils ne doivent pas être remis en service après une chute ou un choc car

les fonctions de sécurité peuvent avoir été endommagées, même en l’absence de

dégâts apparents.

3/21

Building Technologies Division CC1N7696fr

18.04.2017

Indications pour le montage

Respectez les consignes en vigueur dans votre pays.

Indications pour l’installation

Le raccordement des conducteurs de phase et de neutre, ou du point milieu, doit

respecter les polarités (non permutables).

Normes et certificats

Directives appliquées :

Directive basse tension 2014/35/UE

Directive concernant les appareils à gaz 2009/142/CE

Directive sur les appareils sous pression 97/23/CE et

2014/68/UE

Compatibilité électromagnétique CEM

(immunité) *)

2014/30/UE

*) Le respect des exigences en matière d’émissions CEM doit être contrôlé après montage du système

de surveillance de vanne dans l’équipement.

La concordance avec les prescriptions des directives utilisées doit être confirmée par le

respect des normes / règlements suivants :

Dispositifs de commande et de sécurité pour brûleurs à gaz et

appareils à gaz - Systèmes de contrôle d’étanchéité pour

robinets automatiques de sectionnement

DIN EN 1643

La bonne version des normes peut être vérifiée sur la déclaration de conformité.

Remarques sur la norme DIN EN 60335-2-102

Appareils électrodomestiques et analogues - Sécurité -

Partie 2-102 :

règles particulières pour les appareils à combustion au gaz, au mazout et à combustible

solide comportant des raccordements électriques. Les raccordements électriques du

LDU et de l’AGM répondent aux exigences de la norme EN 60335-2-102.

Conformité EAC (Conformité aux normes de l’Union eurasiatique)

ISO 9001:2008

ISO 14001:2004

OHSAS 18001:2007

ACPEIP (RoHS Chine)

Tableau des substances dangereuses :

http://www.siemens.com/download?A6V10883536

Certifiés avec socle :

Type

LDU11.323A17 --- ● ● ● --- ●

LDU11.323A27 --- ● --- ● --- ●

LDU11.523A17 ● --- ● ● ● ---

LDU11.523A27 ● --- --- ● --- ---

4/21

Building Technologies Division CC1N7696fr

18.04.2017

Durée de vie

Le LDU11 a une durée de vie théorique* de 250 000 cycles de démarrage de brûleur,

ce qui correspond, en régime de chauffage normal, à une durée d’utilisation d’environ

10 ans (à partir de la date de fabrication figurant sur la plaque signalétique). La

référence pour cela est constituée des tests continus de la norme EN 298 ainsi que de

l’ensemble des données de tests correspondantes, publiés par l’Association

Européenne des Fabricants d’Appareils de Commande et de Régulation (Afecor)

(www.afecor.org).

La durée de vie théorique s’applique à une utilisation du LDU11 selon les indications de

la fiche produit. Le LDU11 ne doit être échangé que par du personnel autorisé lorsqu’il

a atteint sa durée de vie théorique en ce qui concerne le nombre de cycles du brûleur

ou le temps d’utilisation correspondant.

* La durée de vie théorique n’est pas la durée de garantie définie dans les conditions

de livraison.

Indications pour l’élimination

Cet appareil contient des composants électriques et électroniques et ne doit pas être

éliminé comme un déchet domestique. Respectez impérativement la législation locale

en vigueur.

5/21

Building Technologies Division CC1N7696fr

18.04.2017

Exécution

Appareil embrochable

Fusible d’appareil échangeable, fourni avec fusible de réserve

En matière plastique noire, résistant aux chocs et à la chaleur

Touche de déverrouillage avec fenêtre derrière laquelle se trouvent :

– la lampe témoin de dérangement

– l’indicateur de position de dérangement :

- couplé à l’axe du programmateur

- visible sous la touche de déverrouillage transparente

- renseigne par le biais de pictogrammes faciles à mémoriser sur le type et le

moment de l’apparition des dérangements

- le moteur synchrone du programmateur avec train d’engrenages et mécanisme

pas à pas,

- le disque à cames avec 15 cames non réglables,

- l’indicateur de programme en tête du disque à cames,

- un relais principal et un relais auxiliaire,

- le relais de blocage électrique déverrouillable à distance avec les fonctions

Verrouillage, déverrouillage et

- le fusible de l’appareil avec fusible de réserve

Tous les éléments électriques sont reliés entre eux par des circuits imprimés.

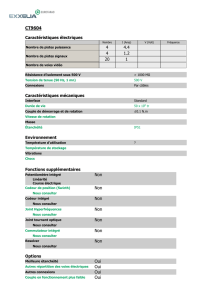

Références et désignations

N° article Type Tension secteur t3 t4

BPZ:LDU11.323A17 LDU11.323A17 100...110 V~ 2,5 s 2,5 s

BPZ:LDU11.323A27 LDU11.323A27 220...240 V~ 2,5 s 2,5 s

BPZ:LDU11.523A17 ¹) LDU11.523A17 ¹) 100...110 V~ 5 s 5 s

BPZ:LDU11.523A27 ¹) LDU11.523A27 ¹) 220...240 V~ 5 s 5 s

t3 Remplissage de la ligne de test

t4 Purge de la ligne de test

¹) Les temps d’ouverture de la vanne ne correspondent pas à la norme EN 1643.

Indications pour la commande

Système de surveillance de vanne LDU11, sans socle embrochable

Voir Références et désignations

Le socle embrochable n’est pas fourni avec le coffret, il doit être commandé

séparément.

Accessoires de raccordement pour coffrets de sécurité moyens

Voir fiche produit N7230

Socle embrochable avec filetage Pg11 pour presse-étoupe AGM11

N° article : BPZ:AGM11

Socle embrochable avec filetage M16 pour presse-étoupe AGM11.1

N° article : BPZ:AGM11.1

Thermistance CTP (230 V~) AGK25

N° article : BPZ:AGK25

Pour la charge de la borne 4 de LMG2

Système de

surveillance de vanne

LDU11

Boîtier

Légende

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

1

/

21

100%