UNE INNOVATION PAR TRADITION Des parafoudres d`Allemagne

UNE INNOVATION PAR TRADITION

Prospekt Nr. 1300 | Version 1/2009

Des parafoudres d'Allemagne

L'HISTOIRE DE TRIDELTA

2

1903 1910 1920 1923 1954 1994 1996

1890 Création de l'entreprise

1892 Début de la production d'isolateurs

1901 Construction de la première plate-forme

d'essai pour haute tension

1961 Début de la production de parasurtenseurs

1968 Développement d'un parafoudre 420 kV

1989 Premier parafoudre ZnO

1996 Extension de la gamme de produits aux 550 kV

1997 Premier parafoudre à enveloppe silicone

(design « tube »)

2001 Premier parafoudre synthétique en

design « rouleau »

2004 Parafoudre 800 kV homologué

2007 Développement du parafoudre synthétique

en design « cage »

2008 Modernisation de la plate-forme d'essai pour

haute tension

De la cloche delta au parafoudre

Lorsqu'à la fin du XIXe siècle, les premières lignes élec-

triques aériennes ont été construites, la demande en

enveloppes porcelaine a énormément augmenté.

Cette fabrique de porcelaine qui venait juste d'être créée

à Hermsdorf s'adapta à ces besoins et commença à

développer et à fabriquer des enveloppes porcelaine.

« Tridelta », le nom de l'entreprise actuelle, provient

d'un isolateur développé dans notre entreprise en 1897:

la « cloche delta ».

Des développements dans le domaine de la technique

du contrôle des hautes tensions constituèrent une nou-

velle étape importante de l'histoire de l'entreprise.

En 1923, le Professeur Marx développa le premier généra-

teur d'impulsion breveté.

Dans le domaine de la céramique technique, notre

entreprise a derrière elle plus de 100 ans de tradition.

Le perfectionnement constant de la gamme de produits

(conformément aux exigences du marché), a entraîné

déjà en 1961 le début de la production de parafoudres.

Elle propose aujourd'hui une large gamme de parafoudres

à oxyde métallique pour les tensions de 1kV à 800kV.

Cette gamme est complétée par des parafoudres pour

applications spéciales tout comme par de nombreux

accessoires permettant d'analyser l'état quantitatif et

qualitatif des parafoudres.

3

PRODUITS & TECHNIQUE

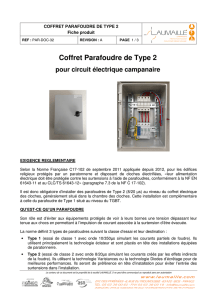

Parafoudres à enveloppes en por-

celaine et synthétiques, développés

dans le but de protéger des installa-

tions de distribution, des lignes élec-

triques aériennes, des transformateurs

et autres appareils opérant contre les

surtensions atmosphériques ou encore

dues au système.

Parafoudre –

spécialement développé pour l'emploi dans toutes les zones climatiques du monde

Chaque année, TRIDELTA produit plusieurs milliers de

parafoudres pour haute tension pouvant atteindre

800kV en boîtiers de porcelaine.

Le critère essentiel permettant de garantir une longue

durée de vie est l'isolation hermétique des parafoudres.

Pour ce faire, on utilise des membranes d'étanchéité en

acier-chrome-nickel et des joints en caoutchouc butylique

résistants au vieillissement.

Une large gamme de carters en porcelaine et synthétiques

permet une application optimale de nos parafoudres

dans les zones climatiques les plus diverses du monde.

TRIDELTA fabrique trois parafoudres synthétiques diffé-

rents adaptés aux conditions d'exploitation dans divers

designs.

Les parafoudres synthétiques fabriqués sur des machines

des plus modernes réunissent les propriétés remarquables

de la silicone de qualité employée et des qualités élec-

triques des varistors contrôlés en oxyde métallique

TRIDELTA ayant fait leurs preuves.

De toutes nouvelles lignes de production et la technique de mesure la plus moderne forment

la base d'une production efficace et de qualité élevée de parafoudres au coeur de l'Allemagne.

La liaison entre la science et la technique constitue la base de la réussite de cette entreprise

traditionnelle.

4

TRIDELTA, C'EST L'AVENIR

Développement et production

Depuis plus de 45 ans, nos ingénieurs développent et

testent des parafoudres pour haute tension.

Une interdépendance constante entre développement

et production permet d'assurer que les caractéristiques

standards déjà garanties à un niveau élevé de nos para-

foudres soient jointes pendant toute leur durée de vie

à une grande fiabilité tout comme à l'absence de besoins

en maintenance.

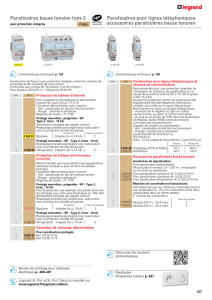

Conformément à IEC 60099-4, tous les parafoudres sont

contrôlés individuellement par des employés qualifiés

sur des installations de contrôle des plus modernes.

En outre, Tridelta GmbH dispose d'un laboratoire haute

tension moderne et performant dans lequel il est possible

de réaliser des contrôles de type, conformément à IEC

60099-4.

- Igénérateur d'impulsion à 1,2 MV (1,2/50)μs

- transformateur C.A. 600kV

- installation de contrôle Varistor avec :

· Générateur de chocs à courant fort 100kA (4/10)μs,

· Générateur d'ondes longues 3000A 3,2ms,

· Installation de tension résiduelle de foudre

40kA (8/20)μs,

· Installation de tension résiduelle de

commutation 5kA (40/100)μs

- Installation de contrôle 5000h test de vieillisse-

ment dû aux intempéries

- Chambre climatique -40 C° à +100 C°

- Installation de contrôle mécanique de la flexion

et de la traction 50 000N

Une coopération étroite avec des universités techniques

et des plates-formes d'essai internationales de renom

est la base des développements à l'écoute des clients.

Nos parafoudres 800 kV, par exemple, ont été testés quant

à leur résistance aux tremblements de terre jusqu'à 1g.

Installations de contrôle

5

TRIDELTA, SYNONYME DE QUALITE

www.tridelta.de

La TRIDELTA Überspannungsableiter GmbH entretient un

système de gestion de la qualité orienté sur le processus

conformément à DIN ISO EN 9001:2000.

Le système, les processus, la technologie, les séquences

et activités sont décrits dans le manuel, dans les procé-

dures écrites et dans les instructions de travail comprises/

ci-incluses. Ces documents définissent les consignes pour

tous les processus commerciaux, en particulier la plani-

fication de la qualité ainsi que le développement et la

fabrication de produits de très grande qualité et leurs

contrôles.

Pour nous, la satisfaction des clients permet de mesurer

notre qualité. Afin que les clients puissent compter sur

la qualité, chaque produit est fabriqué conformément

aux exigences de la norme IEC 60099-4:2004 et contrôlé

individuellement avant de sortir de notre entreprise.

Pour ce faire, on utilise exclusivement des appareils de

mesure calibrés. Un certificat de contrôle confirme la

qualité de nos produits.

Dans le cadre du processus d'amélioration continu, nous

nous orientons sur :

· les exigences du marché,

· la satisfaction de nos clients,

· la rentabilité de l'entreprise et

· la satisfaction de notre personnel.

Pour y arriver, nous analysons et évaluons régulièrement

tous les processus d'entreprise.

« La satisfaction du client et une amélioration continue des processus –

voici la voie d'assurance du futur »

6

6

1

/

6

100%