TP Distillation Continue Eau-Éthanol

Manip n°4

T.P. 2ème Année-Janvier 2017

DISTILLATION

CONTINUE

1. Description

Cette colonne est utilisée pour séparer un mélange Eau-éthanol.

Le pilote de distillation continue régulée est entièrement équipé d’appareils ATEX

(« Atmosphères explosives »), c’est pourquoi il se trouve dans une salle spécifique du même

nom. L’installation peut être pilotée en mode manuel ou automatique, soit grâce à son coffret

de régulation, soit par l’intermédiaire du logiciel de supervision « Distillation » installé sur un

ordinateur se trouvant dans la salle de contrôle.

Les éléments principaux du pilote référencés dans le schéma d'ensemble sur la feuille A3 sont

: • un bouilleur de 20 L, chauffé grâce à un échangeur de chaleur en serpentin (aire

d’échange : 0,1 m²). Le fluide caloporteur est la vapeur d’eau fournie par la chaudière

se situant dans le couloir derrière l’installation ;

• une colonne de 80 mm de diamètre composée de 4 plateaux équidistants de 1 m dont

chaque tronçon est rempli d’un garnissage en porcelaine améliorant le contact gaz-

liquide ;

• un condenseur tubulaire ECH2 (aire d’échange : 0,5 m²) ;

• un préchauffeur ECH1 (aire d’échange : 0,12 m²) permettant de fixer la température

du mélange d’alimentation ;

• 3 autres échangeurs (aire d’échange : 0,12 m² chacun) permettant de refroidir le

distillat (ECH3), le résidu (ECH4) et le fluide caloporteur en sortie (ECH5) ;

• une pompe doseuse d’alimentation P1 et une pompe centrifuge P2 fournissant les

débits de reflux et de soutirage ;

• un bac d’alimentation de 150 L gradué tous les 2 L, un bac de résidu et un bac de

distillat de 100 L chacun gradués tous les 5 L. Ces 3 bacs sont pesés par les capteurs

LI1, LI2 et LI3 ;

• quatre débitmètres à flotteur permettant de mesurer les débits d’eau de refroidissement

(FIC4), d’alimentation (FIC1), de reflux (FI2) et de distillat (FI3) ;

• un capteur de pression différentielle (DPIC1) qui permet d’asservir le débit de vapeur

d’eau dans l’échangeur du bouilleur suivant le flux de gaz circulant dans la colonne ;

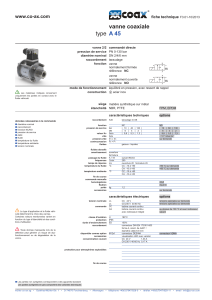

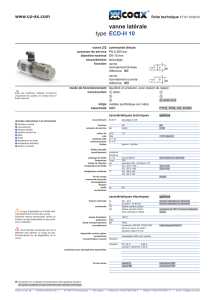

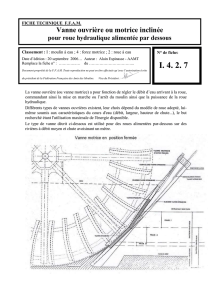

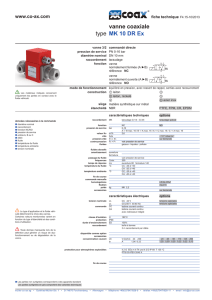

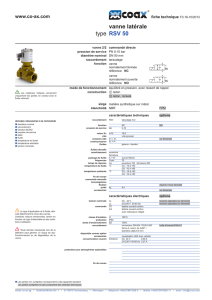

• 5 vannes pneumatiques contrôlant les débits d’eau de refroidissement (FCV4), du

fluide caloporteur (dPCV1 et TCV8), du distillat (LCV1) et du reflux (RCV1) ;

• un capteur de pression différentielle (LIC1) qui permet d’asservir la pompe P2 afin de

maintenir un niveau de liquide dans le condenseur et ainsi éviter que cette dernière

tourne à vide (niveau minimum de 30%) ;

• des sondes de température permettant de mesurer les températures au niveau du

bouilleur (TI1), des plateaux (TI2, TI3, TI4, TI5), du condensat (TI7), de l’entrée

(TI11) et de la sortie (TI12) de l’eau dans le condenseur, de l’alimentation (TIC8), du

reflux (TI6), du résidu (TI9) et du distillat (TI10) ;

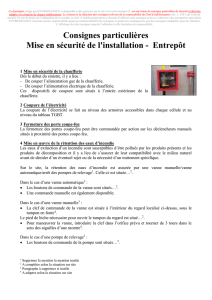

• le thermostat TAH13 ferme la vanne électropneumatique XV13 et arrête toute

l’installation sauf le débit d’eau de refroidissement en cas de température trop élevé

dans le condenseur.

Description des vannes manuelles

L’ouverture des vannes V28, V29, V30, V31 permet le passage de l’eau de

refroidissement dans les différents échangeurs.

Le débit de vapeur d’eau condensée dans le bouilleur se calcule par empotage en

ouvrant la vanne V32.

Les prélèvements de liquide sont possibles:

o le long de la colonne grâce aux vannes V2, V3, V4 et V5, leur ouverture et leur

fermeture s’obtiennent à l’aide des cannes prévues à cet effet ;

o sur l’alimentation, le résidu et le distillat respectivement grâce aux vannes

V16, V10 et V35

Régulation de la colonne

L’installation permet de réguler 6 paramètres de la colonne à garnissage :

• Le débit d’eau de refroidissement FIC4 qui pilote la vanne FCV4.

• Le débit d’alimentation FIC1 qui pilote la pompe P1.

• La température d’alimentation TIC8 qui pilote la vanne TCV8 et contrôle le

débit de vapeur d’eau dans le préchauffeur.

• La perte de charge dans la colonne DPIC1 qui pilote la vanne dPCV1 et

contrôle donc la chauffe dans le bouilleur.

• Le niveau de liquide dans le condenseur LIC1 (niveau minimum 30%) qui

pilote la vanne LCV1 et contrôle le débit de reflux.

• Le taux de reflux RIC1 qui pilote la vanne RCV1 et contrôle le débit de

soutirage (la régulation de LIC1 est prioritaire sur celle de RIC1).

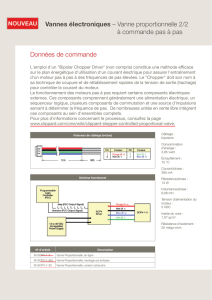

Description du logiciel de supervision

L’interface du logiciel de supervision de la colonne à garnissage est le suivant :

Quant au code des couleurs, les mesures des différents capteurs apparaissent en vert, le jaune

correspond à la consigne donnée pour les régulations en mode automatique, et le rouge

correspond à la commande des régulations en mode manuel. Concernant les appareils, le vert

indique qu’ils sont ouverts ou en fonctionnement et le rouge indique qu’ils sont fermés ou

éteints. Le pourcentage d’ouverture des vannes apparait en rouge.

L’historique des mesures est obtenu en cliquant sur le bouton . L’interface de chaque

régulation s’affiche en cliquant sur son nom, une courbe de tendance s’affiche alors et la

commande ou la sortie du pilotage de la régulation sont modifiables suivant le mode manuel

ou automatique qui est interchangeable grâce au bouton . Il est aussi possible de modifier la

commande des régulations en cliquant sur la valeur concernée dans l’interface générale.

6

6

7

7

8

8

9

9

10

10

11

11

1

/

11

100%