SOMMAIRE :

1

SOMMAIRE :

I.1 Introduction: ................................................................................................................................................6

I.2 Présentation générale de l’OCP : .................................................................................................................7

I.3 Historique et organisation de l’OCP : ...........................................................................................................7

I.3.1 Historique : ...............................................................................................................................................7

I.3.2 Organigramme du groupe : ......................................................................................................................8

I.3.3 Rôle économique : ....................................................................................................................................8

I.4 Pôle chimie de Safi (PCS) : ............................................................................................................................9

I.5 Division Maroc Phosphore I : .................................................................................................................... 10

I.5.1 Atelier de production énergie : ............................................................................................................. 11

I.5.1.1 Centrale thermique : ..................................................................................................................... 11

I.5.1.2 Station de traitement des eaux douces (TED) : ............................................................................. 11

I.5.1.3 Station de pompage eau de mer : ................................................................................................. 11

I.5.2 Atelier de fusion et filtration du soufre (FFS): ....................................................................................... 11

I.5.3 Ateliers sulfuriques: ............................................................................................................................... 12

I.5.4 Ateliers phosphoriques: ........................................................................................................................ 12

I.5.5 Service électrique de Maroc Phosphore I : ........................................................................................... 13

II.1 Introduction:.............................................................................................................................................. 15

II.2 Alimentation du réseau électrique de MPI : ............................................................................................. 15

II.2.1 Groupes turbo- alternateurs: ............................................................................................................ 15

II.2.2 Réseau ONE: ...................................................................................................................................... 15

II.2.3 Groupes électrogènes: ...................................................................................................................... 16

II.3 Structure interne du réseau électrique de MPI: ....................................................................................... 16

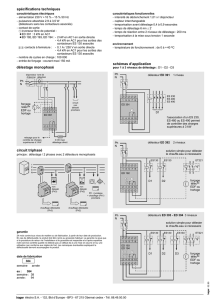

II.3.1 Réseau électrique Haute Tension:..................................................................................................... 16

II.3.2 Réseau électrique Moyenne Tension: ............................................................................................... 17

II.3.2.1 Jeu de barres 23EF21 : ...................................................................................................................... 17

II.3.2.2 Jeu de barres 23EF25 : ...................................................................................................................... 18

II.3.2.3 Jeu de barres 23EF27 : ....................................................................................................................... 18

II.3.3 Réseau électrique Basse Tension : .................................................................................................... 19

II.4 Schéma unifilaire équivalent du réseau MPI : ................................................................................................. 21

III.1 Introduction : .................................................................................................................................................. 23

2

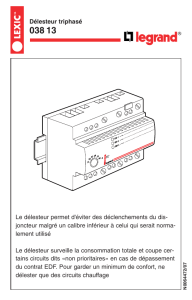

III.2 Généralités sur le délestage : ......................................................................................................................... 23

III.2.1 Définition : ............................................................................................................................................. 23

III.2.2 Critères de délestage : ........................................................................................................................... 23

III.2.2.1 Surcharges, cascades de surcharges : ............................................................................................. 24

III.2.2.2 Écroulements de tension : ............................................................................................................... 24

III.2.2.3 Variation de fréquence : .................................................................................................................. 24

III.3 Nécessité du maintien de la tension et de la fréquence: ............................................................................... 26

III.3.1 Tension : ................................................................................................................................................ 26

III.3.2 Fréquence: ............................................................................................................................................. 26

III.4 Réseau électrique de MPI : ............................................................................................................................. 27

III.4.1 Turbo-alternateurs : .............................................................................................................................. 28

III.4.1.1 Fonction : ......................................................................................................................................... 28

III.4.1.2 Turbine: ........................................................................................................................................... 28

III.4.1.3 Réducteur: ....................................................................................................................................... 28

III.4.1.4 Alternateur: ..................................................................................................................................... 29

III.4.1.5 Excitatrice principale: ...................................................................................................................... 29

III.4.1.6 Excitatrice pilote: ............................................................................................................................. 29

III.4.2 Groupe diesel :....................................................................................................................................... 29

III.4.2.1 Fonction : ......................................................................................................................................... 29

III.4.3 Transformateur 63/6,3 KV : ................................................................................................................... 30

III.4.3.1 Fonction : ......................................................................................................................................... 30

III.4.3.2 Caractéristiques : ............................................................................................................................. 30

III.4.3.3 Poste de distribution : ..................................................................................................................... 30

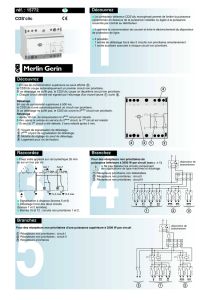

III.5 Système de délestage existant : ................................................................................................................ 30

III.5.1 Description du système : ....................................................................................................................... 31

III.5.2 Inconvénients : ...................................................................................................................................... 31

III.6 Solution proposée : ................................................................................................................................... 31

III.6.1 Introduction : ......................................................................................................................................... 31

III.6.2 Bilans énergétiques des ateliers à délester : ......................................................................................... 32

III.6.3 Priorités des ateliers : ............................................................................................................................ 34

III.6.4 Différents cas possibles : ....................................................................................................................... 34

III.6.4.1 Incident ONE : ................................................................................................................................. 34

III.6.4.2 Disponibilité ONE: ......................................................................................................................... 35

III.6.5 GRAFCET de délestage : ......................................................................................................................... 35

III.6.5.1 Introduction : .................................................................................................................................. 35

3

III.6.5.2 Domaine d'application du GRAFCET: ............................................................................................. 35

III.6.5.3 GRAFCET proposé pour le délestage en MPI: ................................................................................. 36

III.6.5.4 Fonctionnement du système de délestage : .................................................................................... 38

Spécification de l’API du système de délestage : .............................................................................................. 39

Introduction : ................................................................................................................................................. 39

Constitution d’un automate programmable : ................................................................................................. 40

Critère de choix d’un automate programmable : ........................................................................................... 40

Identification des entrées/sorties du système : .............................................................................................. 41

III.7 Etude économique : ................................................................................................................................... 44

III.7.1 Calcul préliminaire des pertes : .......................................................................................................... 44

Devis estimatif du Projet ............................................................................................................................... 47

III.7.2 Etude de la rentabilité du projet ......................................................................................................... 48

Conclusion : ................................................................................................................................................... 52

CONCLUSION GENERAL ......................................................................................................................................... 53

4

INTRODUCTION GENERALE

Vu la grande compétitivité dans le monde industriel, les entreprises sont appelées à améliorer la

qualité de leurs produits et services par l’adoption d’une politique qui tient compte de l’évolution

économique et technologique actuelle.

Grâce au développement de l’électronique numérique, l’automatisation et l’informatisation

deviennent de plus en plus des éléments stratégiques fondamentaux pour les industriels.

En effet, le recours aux systèmes automatisés et informatisés offre aux entreprises des nouveaux

outils pour le contrôle et la commande des processus de production. Ce qui permet à l’entreprise de

répondre aux différentes exigences d’une manière optimale.

Pour ces raisons, l’Office chérifien des phosphates représenté par sa division Maroc Phosphore I au

pôle chimie de Safi, et conformément à son plan stratégique de développement ambitieux, continue à

consolider ses actions d’ampleur pour renforcer son avantage concurrentiel et améliorer ses

installations et ses ressources. Dans ce cadre, il a donné la priorité aux projets visant la rénovation de

son outil de production et l’amélioration de ses performances et assurant la continuité de son service.

En effet, Maroc Phosphore I s’est investi dans un programme ambitieux de rénovation de son

outil de production. Ce programme s’est traduit par le lancement de plusieurs projets de développement

(extensions des unités existantes) dont certains sont achevés et d’autres sont encore en cours

d’exécution ou bien en phase d’étude.

C’est dans cette perspective, qu’il m’a été proposé comme projet du stage d’évaluer

l’impact de ces extensions sur le réseau électrique existant. En parallèle, il m’a été demandé de faire

une étude détaillée d’un système de délestage existant visant à assurer une marche normale du

complexe en fonction de la production et la demande en énergie électrique.

Le présent rapport que j’ai réalisé dans le cadre de mon stage est composé des chapitres

suivants :

Chapitre 1: présentation de l’OCP et en particulier la division de Maroc Phosphore I.

Chapitre 2: présentation de l’architecture actuelle du réseau électrique (HT, MT et BT) de

MPI.

Chapitre 3: étude du système de délestage existant et solution automatisée proposée ainsi que

Son étude économique.

5

Chapitre

1

I. PRESENTATION DE L’ORGANISME

D’ACCUEIL

RESUME

‘‘Dans ce chapitre nous avons présenté

l’office Chérifien des Phosphates d’une façon

générale en donnant son historique et son rôle

économique, Ensuite, nous avons enchainé par la

présentation du Pôle Chimie de Safi puis celle de

Maroc Phosphore I, (site dans lequel on a effectué

notre stage) en énumérant ses différents ateliers et

en décrivant leurs procédés de production.

A la fin de ce chapitre on a donné les

différentes sections qui constituent le service

électrique de MPI.’’

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

1

/

53

100%