Paper

ﺔــﯾﺑﻌﺷﻟا ﺔــﯾطارﻘﻣﯾدﻟا ﺔــﯾرﺋازﺟﻟا ﺔــﯾروﮭـﻣﺟﻟا

REPUBLIQUE ALGERIENNE DEMOCRATIQUE ETPOPULAIRE

……………………………………………………………………….…………………………………………………

N° d’ordre : ….

Série : ….

Mémoire

Présenté en vue de l’obtention du

Diplôme de Master

Spécialité

Electrotechnique

Option

Gestion et Transformation de l’Energie Electrique

Thème

ETUDE ET REALISATION DE SYSTEMES

AUTOMATISES DIDACTIQUES

MISE EN ŒUVRE DE L’AUTOMATE SCHNEIDER TSX37

Présenté par:

BOUBAAYA NADJIB

Encadreur:

PR. BENALLA HOCINE

Promotion 2013/2014

ﯾﻠﻌﺗﻟا ةرازوــﻟﺎﻌﻟا مــﺣﺑﻟا و ﻲــﻣﻠﻌﻟا ثـﻲ

ﻌﻣﺎﺟـــــــﻧﯾطﻧﺳﻗ ﺔـــــــــﺔ1

ﺔــﯾـﻠﻛﺎﯾﺟوﻟوﻧﻛﺗﻟا موﻠﻋ

ﻢﺴﻗ

:ﻧﻘﺗورﺗﻛﻟاﻲ

MINISTERE DEL’ENSEIGNEMENT SUPERIEUR ETDELA

RECHERCHE SCIENTIFIQUE

UNIVERSITE CONSTANTINE I

FACULTE DES SCIENCES DELA

TECHNOLOGIE

DEPARTEMENT D’ELECTROTECHNIQUE

Dédicaces

A mes parents qui m'ont élevé entre chaleur et

tendresse

A mes grands-parents qui m'ont appris

droiture et justesse

A tous mes chers frères et sœurs

A mes tantes et mes oncles

A tous mes amis

Je dédie ce travail

Nadjib

Remerciements

Je remercie Allah, le tout puissant, le miséricordieux, de m’avoir

appris ce que j’ignorais, de m’avoir donné la santé et tout dont je

nécessitais pour l’accomplissement de ce mémoire.

Je tiens à remercier mes chers parents.

J’adresse mes vifs remerciements à Monsieur BENALLA HOCINE,

professeur à l'Université Constantine 1 d’avoir accepté de diriger ce

travail et pour ses nombreux conseils judicieux, qu’il trouve ici ma

sincère gratitude.

Puis ma profonde gratitude va à Monsieur REZGUI SALAH EDDINE

Maitre-assistant pour avoir co-dirigé ce travail, et pour la confiance.

Mes vifs remerciements vont aussi aux membres de jury pour avoir

accepté d'examiner ce travail.

Je tiens à remercier tous les enseignants du département

d'électrotechnique, et spécialement mes professeurs de la spécialité :

BENTOUNSI, LABED, BELAARBI, NABTI, DJEGHLOUD, BOUCHKARA,

ABED, REBBAH, BELLAHRACH et BELAKEHAL.

Enfin je remercie tous ceux qui de près ou de loin ont participé à

l'élaboration de ce travail.

Merci

Résumé

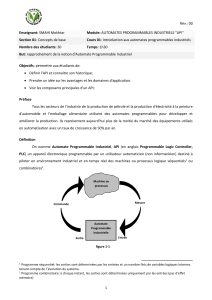

L’automatisation des systèmes devient de plus en plus une nécessité. La contribution

qu’apporte ce mémoire consiste en la mise en œuvre de systèmes automatisés pilotés par un

automate. Au départ, on a établi une présentation générale des principales caractéristiques de

l’automate utilisé (TSX 3721).

En suite, on a étudié et validé pratiquement l’automatisation de quelques systèmes. Dans une

dernière étape, et afin d’améliorer le fonctionnement

d’un système parmi les systèmes automatisés

étudiés, on a intégré un variateur de vitesse, ce dernier est commandé par l’automate.

Mots clés : API, systèmes automatisés, grafcet, variateur de vitesse.

Abstract

The automation of the systems becomes more and more necessary. The contribution which

makes this thesis consists of the implementation of automated systems controlled by an automat.

First of all, we have presented the main features of the used automat (TSX 3721).

Then, we have practically studied and validated the automation of some systems. Finally, and

in order to improve the operation of one system from the studied systems, we have integrated a

speed controller, this last one is drived by the automat.

Keywords: PLC, automated systems, grafcet, speed controller.

ﺺﺨﻠﻣ

ﺔﯿﻤﺘﺣ ةروﺮﺿ ﺢﺒﺻأ ﺔﻤﻈﻧﻸﻟ ﻲﻟﻵا ﻢﻜﺤﺘﻟا نإ .ﺗﻞﺜﻤ ﻲﻓ ﺔﻤھﺎﺴﻣ ةﺮﻛﺬﻤﻟا هﺬھلﺎﻤﻌﺘﺳا ﻲﻟﻵا ﺞﻣﺮﺒﻤﻟا

ﺔﯿﻟآ ﺔﻔﺼﺑ ﻞﻐﺘﺸﺗ ﺔﻤﻈﻧﻷا ﻞﻌﺠﻟ . ﻞﻤﻌﺘﺴﻤﻟا ﻲﻟﻵا ﺞﻣﺮﺒﻤﻟا ﺔﯿﺳﺎﺳﻷا ﺺﺋﺎﺼﺨﻟا ضﺮﻌﺑ ﺎﻨﻤﻗ ،ﺔﯾاﺪﺒﻟا ﻲﻓ

.

ﺔﯿﻟﻵا ﺔﻤﻈﻧﻷا ﺾﻌﺒﻟ ﻲﺒﯾﺮﺠﺘﻟا تﺎﺒﺛﻹا و ﺔﯿﻠﻤﻌﻟا ﺔﺳارﺪﻟا ﻰﻟإ ﺎﻨﻠﻘﺘﻧا ﻚﻟذ ﺪﻌﺑ .ﺮﯿﺧﻷا ﻲﻓ، ضﺮﻐﺑ و

اﺬھ ،ﺔﻋﺮﺳ ﺮﯿﻐﻣ ﺎﻨﺟردأ ،ﺔﺳورﺪﻤﻟا ﺔﯿﻟﻵا ﺔﻤﻈﻧﻷا ﻦﻣ مﺎﻈﻧ ءادأ ﻦﯿﺴﺤﺗ ﺞﻣﺮﺒﻣ ﺔﻄﺳاﻮﺑ ﮫﯿﻓ ﻢﻜﺤﺘﻣ ﺮﯿﺧﻷاﻲﻟآ.

ﺔﯾﺣﺎﺗﻔﻣ تﺎﻣﻠﻛ:ﺔﻋرﺳ رﯾﻐﻣ ، ،ﻲﻟآ مﺎظﻧ ،ﻲﻟآ ﺞﻣرﺑﻣ.

(

TSX 3721

)

grafcet

Sommaire

Introduction générale ...................................................................................................................... 1

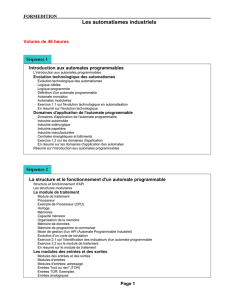

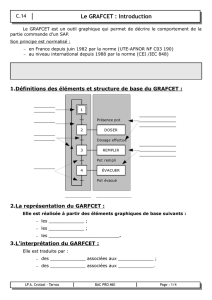

Chapitre I

L’automate programmable industriel

I.1 Introduction ............................................................................................................................... 2

I.2 Historique .................................................................................................................................. 2

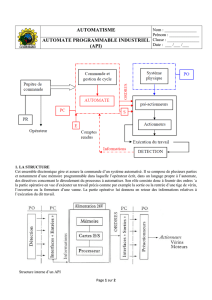

I.3 Définition .................................................................................................................................. 2

I.4 Fonction..................................................................................................................................... 3

I.5 Architecture des API .................................................................................................................. 3

I.5.1 Bloc d’alimentation...................................................................................................... 4

I.5.2 Unité centrale de traitement ou le processeur ............................................................... 4

I.5.3 La mémoire.................................................................................................................. 4

I.5.4 Les interfaces d’entrée/sorties ...................................................................................... 5

Interfaces d’entrées .......................................................................................................... 5

Interfaces sorties .............................................................................................................. 6

I.7. Déscription physique de l’automate TSX 3721 ......................................................................... 6

I.8 Bloc de visualisation .................................................................................................................. 8

I.9.Visualisation de l’état des entrées sorties ................................................................................. 10

I.10 Principe de fonctionnement .................................................................................................... 10

I.11 Langage de programmation .................................................................................................... 11

I.11.1 LADDER ................................................................................................................. 11

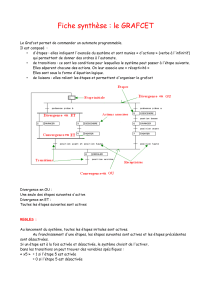

I.11.2 GRAFCET ............................................................................................................... 11

üPRL ......................................................................................................................... 11

üChart ........................................................................................................................ 11

üPOST ....................................................................................................................... 11

I.12 Classification des API ............................................................................................................ 12

I.13 Critères de choix d’un automate ............................................................................................. 12

I.14 Conclusion ............................................................................................................................. 12

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

1

/

58

100%