Comment produire du - doc-developpement

Comment produire du combustible? Quelques

techniques simples

Jacek Janczak

JACEK JANCZAK est un ingénieur polonais. Le présent article a été écrit pour la FAO à l'intention de la

Conférence des Nations Unies sur les sources d'énergie nouvelles et renouvelables, Nairobi, août 1981.

1. Presse à fagots simple faite d'un tronc fendu

2. Liage d'un fagot

Les techniques simples pouvant être utilisées dans les pays en développement pour produire du combustible

permettent de tirer parti des ressources disponibles sans personnel ni matériel spécialisés. Les outils

nécessaires peuvent être produits sur place, mais il faudrait organiser des programmes rationnels de

démonstration et de formation dans de vastes régions des pays intéressés.

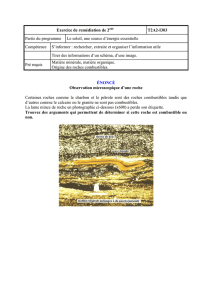

Il suffit d'un traitement simple pour accroître dans des proportions considérables la valeur calorifique des

résidus d'origine biologique, mais pour obtenir une combustion optimale il faut des chaudières ou fourneaux

spéciaux adaptés à chaque type de combustible. Par combustible, on entend une substance qui, par réaction

chimique exothermique, produit de la chaleur. L'essentiel de l'oxygène entrant dans la réaction provient de

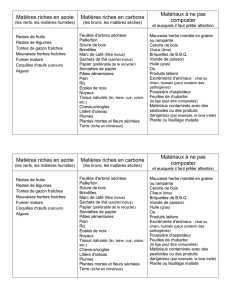

l'air qui, en volume, contient 21 pour cent d'oxygène et 79 pour cent d'azote. Dans tout combustible, on peut

distinguer deux éléments, à savoir: l'élément proprement combustible, qui comprend des matières volatiles

et matières solides, et l'élément non combustible, c'est-à-dire les cendres et l'eau.

Pour obtenir une utilisation optimale du combustible, il faut régler la vitesse de combustion, ce qui se fait en

dosant l'admission d'air dans la chambre de combustion.

Le principal critère d'une bonne combustion est que le combustible utilisé est entièrement consumé. La

combustion des déchets agricoles est généralement mauvaise, mais peut être améliorée si les déchets sont

agglomérés, densifiés ou séchés.

L'humidité réduit la valeur calorifique des combustibles car l'évaporation de l'eau consomme de la chaleur.

Ainsi, il faut 5,5 fois plus de chaleur pour faire évaporer un litre d'eau que pour le porter de la température

ambiante à l'ébullition. D'où la différence considérable de pouvoir calorifique entre le bois vert et le bois sec

(tableau 2).

Traitement des combustibles d'origine biologique

Bois de feu. Le petit bois, la paille, le foin et les feuilles sèches sont souvent les seuls combustibles dont

disposent les ruraux. Les bûches, lorsqu'il y en a, sont généralement trop chères. Mais les matériaux

disponibles brûlent si vite qu'il est difficile d'entretenir un feu régulier permettant une bonne cuisson des

aliments.

Dans ces conditions, le moyen le plus simple d'améliorer la combustion est de faire des fagots très

comprimés dans lesquels le matériel végétal est a aggloméré» ou «densifié». On réduit ainsi la pénétration

de l'air, ce qui lustrés aux figures 1 à 5 peuvent être bricolés à la maison pratiquement sans frais ou fabriqués

par les forgerons locaux.

Briquettes. Les résidus de bois ou de plantes cultivées - sciure, gousses de café, etc., ne peuvent être brûlés

directement dans des fourneaux domestiques. Ils brûlent mal, produisent beaucoup de fumée et ne

conviennent pas à la cuisson des aliments. Il en va de même du poussier de charbon de bois, ralentit la

combustion. Les fagots bien serrés doivent être composés d'un mélange de rameaux et autres matériaux

cellulosiques avec, si possible, un morceau de bois au milieu. Ils peuvent être comprimés au moyen de

presses simples. Ils doivent être liés avec une poignée de paille, une corde artisanale ou un fil de fer.

Le fil de fer est le meilleur matériau parce qu'il résiste au feu. Avant usage, les fagots doivent être séchés

longtemps dans un local bien aéré et protégé de la pluie (figures 1, 2, 3, 4, 4a et 5).

Les fagots peuvent être faits à la main, mais divers appareils permettent d'accroître la pression et, par suite,

la valeur calorifique. Ceux qui sont il

Une des meilleures façons de les utiliser consiste à les agglomérer en briquettes. Pour cela, il existe deux

procédés fondamentaux: avec et sans liant. Il vaut mieux éviter les liants, mais il faut alors des presses et des

séchoirs complexes et coûteux, qui consomment beaucoup d'énergie.

La production de briquettes avec un liant tel que le goudron, la poix ou l'asphalte permet, au moyen de

procédés industriels à haute pression, d'obtenir des briquettes d'anthracite, de poussier de coke et, dans une

moindre mesure, de poussier de charbon. Ces procédés sont également complexes et coûteux; ils ne

conviennent pas aux villages, mais ils pourraient être très utiles dans les projets de l'Etat ou des

administrations locales, surtout dans les pays où abondent les déchets de bois et de récolte.

4. Presse de construction facile

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

1

/

14

100%