Manuel d'utilisation centrale traitement d'air Danvent

1

Avril 2014

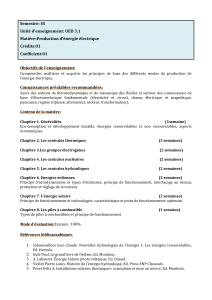

Centrales de Traitement d’Air

Danvent DV, Danvent TIME

avec panneau de commande

Manuel de l'utilisateur

Version 1.01.02

Document maître pour les manuels de l'utilisateur traduits

Version originale pour cette centrale de traitement

d’air

FR

DK

2

La table des matières détaillée se trouve sur les pages suivantes

Description générale

a. Fabricant

b. Nom des machines

c. Déclaration de conformité - exemple

d. Généralités, risques et avertissements

e. Dessins, schémas, guides et instructions d'utilisation, de maintenance et de réparation

f. Employés responsables du fonctionnement/de la commande/de la maintenance

g. Utilisation prévue et applications

h. Utilisation non prévue et mauvaise utilisation - applications inadéquates pour la machine

Installation

i. Instructions de déchargement sur le site, installation et raccordement

j. Instructions d'installation et de montage pour la réduction des bruits et vibrations

Démarrage, réglages et fonctionnement

k. Démarrage, réglages, utilisation et mise en service

l. Risques résiduels permanents

m. Instructions concernant les mesures de protection lors des réparations et de la maintenance

n. Équipements pouvant être installés sur la machine

Stabilité de la machine

o. Stabilité lors de l'utilisation, du transport, du montage et du démontage lorsque la centrale n'est

plus en service

p. Instructions concernant le transport fréquent de la machine

Panne

q. Mode opératoire en cas de panne Démarrage sécurisé

Maintenance

r. Opérations de réglage et de maintenance

s. Réglages et points de maintenance à effectuer avec prudence

t. Pièces détachées - incidence sur la santé et la sécurité

Bruit

u. Informations relatives aux émissions sonores supérieures à 70 dB(A)

Annexes

1. Déclaration de conformité avec numéro de série

2. Données techniques - données uniques pour chaque centrale

3. Liste des pièces détachées

4. Montage de l'embase - hauteur 150 mm pour les centrales de taille 10 à 40

5. Montage de l'embase - hauteur 150 mm pour les centrales de taille 50 à 150

6. Montage de l'embase - hauteur 250 mm pour les centrales de taille 10 à 40

7. Montage de l'embase - hauteur 250 mm pour les centrales de taille 50 à 150

8. Installation d'un toit en acier pour les tailles 10 à 150

9. Montage du rotor en pièces détachées

10. Automate interne des groupes autonomes à détente directe - DVU et DVU-C

11. Menu de l'automate interne des groupes autonomes à détente directe - DVU et DVU-C

12. Manuel d'installation Systemair pour le variateur de fréquence Danfoss VLT FC101

13. Protocole de mise en route - proposition

14. Rapport avec les données du test fonctionnel final à l'usine Systemair

15. Description brève des composants principaux du système de commande

16. Schéma électrique

17. Guide de l'opérateur (comment utiliser le panneau de commandes Systemair)

3

Table des matières

A. FABRICANT 10

B. NOM DES MACHINES 10

C. DECLARATION DE CONFORMITE - EXEMPLE 11

D. GENERALITES, RISQUES ET AVERTISSEMENTS 12

d.1 Aperçu via des pictogrammes du côté porte d'inspection de la centrale 12

d.1.1 Emplacement des pictogrammes sur les centrales 13

d.1.2 Étiquette EC – exemple de centrale DV 14

Étiquette EC – exemple de centrale TIME 14

d.1.4 Pictogramme sur la porte pour un ventilateur d'une centrale DV 14

d.1.5 Pictogramme sur la porte pour un ventilateur d'une centrale TIME 14

d.1.6 Pictogrammes de toutes les fonctions disponibles de la centrale 15

d.1.7 Pictogrammes relatifs aux avertissements et risques liés à la centrale 16

d.2 Données relatives à la centrale selon les plaques et étiquettes à l'intérieur de la centrale et sur la centrale 17

d.2.1 Plaque relative à la machine apposée sur chaque centrale et comportant des données uniques 17

d.2.2 Étiquette comportant des données relatives à l'armoire 18

d.2.3 Diagramme - exemple de l'étiquette à l'intérieur de l'armoire ou fournie avec l'armoire 18

d.2.3 Symboles sur le diagramme et explication des symboles 19

d.2.5 Exemple de l'étiquette à l'intérieur de l'armoire ou fournie avec l'armoire - Plan de borne pour les composants

20

externes 20

d.3 Terminal portable (en option pour les centrales DV - en série pour les centrales TIME) 20

d.4 Dimensions des centrales – exemples sélectionnés 21

d.5 Fonctionnement automatique habituel – fonctionnement manuel uniquement pour la sélection de nouveaux

paramètres 22

d.6 Avertissements relatifs aux risques 22

E. DESSINS, SCHEMAS, GUIDES ET INSTRUCTIONS D'UTILISATION, DE MAINTENANCE ET

DE REPARATION 23

F. EMPLOYES RESPONSABLES DU FONCTIONNEMENT/DE LA COMMANDE/DE LA

MAINTENANCE 23

4

f1. Employés s'occupant du fonctionnement habituel 23

G. UTILISATION PREVUE ET GAMME D'APPLICATIONS 23

H. UTILISATION NON PREVUE ET MAUVAISE UTILISATION - APPLICATIONS

INADEQUATES POUR LA MACHINE 24

h.1 La centrale de traitement d'air en fonctionnement 24

I INSTRUCTIONS DE DECHARGEMENT SUR LE SITE, INSTALLATION ET RACCORDEMENT

25

i.1. TRANSPORT 25

i.1.1 25

i.1.2 Déchargement par grue 25

i.1.3 Transport d'une centrale sans embase sur site 25

i.1.4 25

i.1.5 26

i.1.6 Centrale de toiture avec toit en acier 26

i.1.7 26

i.1.8 26

i.2. Installation - mécanique 27

2.1 Installation de la centrale et des gaines 27

i.2.2 Surface du support 27

i.2.3 Pieds ajustables en dessous des pieds ou de l’embase 27

i.2.4 Montage de l'embase 27

i.2.5 Embase pour centrales extérieures 28

i.2.6 Installation, sur site, des parties de la centrale sur l'embase lorsque les différentes parties sont livrées sur

palettes. 28

i.2.7 Assemblage des parties de la CTA 30

i.2.8 Fixation des gaines et conduits d'air 31

i.2.9 Risque de tirage thermique dû aux gaines verticales et à la pression du vent sur les évents 31

i.2.10 Réinstallation des protections 31

i.3. Installation - électricité 32

i.3.1 Description 32

i.3.2 Schémas électriques 32

i.3.2.1 Centrales TIME - étiquettes sur l'armoire à côté du ventilateur d'air soufflé 32

i.3.2.2 Centrales DV – étiquettes sur l'armoire ou livrées avec l'armoire 32

i.3.3 Installation de la puissance 32

i.3.3.1 Puissance nécessaire pour centrales TIME avec moteurs EC et sans DVU 33

i.3.3.2 Puissance nécessaire pour centrales DV avec boîtier/système de régulation 33

i 3.3.3 Dispositif de protection nécessaire contre les surtensions, conduisant les surtensions liées à la foudre

sur un câble de terre via un cheminement sécurisé. 33

i.3.4 Connexion électrique des composants et fonctions 33

i.3.4.1 Raccordement du panneau de commande Systemair à l'automate Corrigo E28 34

5

i.4 Installation – Tuyauterie pour l'eau - chaude et froide- vannes et purges 35

i.4.1 Description 35

i.4.2 Raccordement de la tuyauterie 35

i.4.3 Possibilité de retirer des composants de la centrale 35

i.4.4 Raccordement de la tuyauterie aux batteries 35

i.4.4.1 Batteries de chauffage 35

i.4.4.2 Batteries de refroidissement 35

i.4.4.3 Butées rigides pour les vannes, les pompes de circulation et la tuyauterie 35

i.4.4.3.1 Raccordement de la tuyauterie aux batteries de chauffage 35

i.4.4.3.2 Raccordement de la tuyauterie aux batteries de refroidissement pour l'eau réfrigérée 37

i.4.4.3.3 Moteur de la vanne et vanne de chauffage 37

i.4.4.3.3 Moteur de la vanne et vanne de chauffage 37

i.4.5 Évacuation des condensats 37

i.4.6 Évacuation des condensats de l'échangeur de chaleur à plaque 37

i.4.7 Évacuation des condensats de la batterie de refroidissement 38

J. INSTRUCTIONS D'INSTALLATION ET DE MONTAGE POUR LA REDUCTION DES BRUITS

ET VIBRATIONS 38

K. INSTRUCTIONS RELATIVES AU DEMARRAGE, AUX REGLAGES, A L'UTILISATION ET A

LA MISE EN SERVICE. 39

k.1 Documents imprimés 39

k.2 Support électronique 39

k.3 La documentation peut être téléchargée à l'adresse suivante : https://techdoc.systemair.dk 39

k.4 Démarrage par l'installateur 40

k.4.1 Liste de contrôle, valeurs pertinentes 40

k.4.1.1 Liste de contrôle préalable au démarrage 40

k.4.1.2 Mise sous tension 40

K.4.1.2 Mise sous tension 40

K.6 Description des fonctions 41

K.6.1 Commande à distance 41

k.6.1.1 Communication WEB (TCP/IP via protocole Exoline) vers un PC et un téléphone Android 41

k.6.1.2 Communication à une gestion centralisée MODBUS 41

k.6.1.3 Communication à une gestion centralisée LON 41

k.6.1.4 Liaison GTC via protocole BACnet 41

K.6.2 Fonctionnement étendu et marche/arrêt extérieur (par la présence de détecteurs de mouvement par

exemple) 41

k.6.3 Vanne et moteur de vanne pour la batterie de chauffage 41

k.6.4 Vanne et moteur de vanne pour la batterie de refroidissement 41

k.6.5 Refroidissement DX 42

k.6.6 Pompe de circulation, chauffage 42

k.6.7 Fonction de protection incendie 42

k.6.7.1 Un signal externe d'incendie indiquant un blocage ou une exécution 42

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

1

/

65

100%