Optimisation du rendement de hétérojonctions Thème isation du

République Algérienne Démocratique Populaire

Ministère de l’enseignement supérieur et de la recherche scientifiqu

Université Abou

Département de Génie Electrique et Electronique

Melle DJERIOUAT Khadidja

Pour obtenir le

Optimisation du rendement des cellules photovoltaïques à

hétérojonctions

Soutenu

en devant la commission d’examen

Président : Mr.

BEREKSI REGUIG Fethi

Examinateurs : Mr. ZERGA Abdellatif

Mr.

KERAI Salim

Directeur:

Mr. GHAFFOUR Kheir

Année universitaire

98

République Algérienne Démocratique Populaire

Ministère de l’enseignement supérieur et de la recherche scientifiqu

Université Abou

-Bakr Belkaïd-Tlemcen

Faculté de Technologie

Département de Génie Electrique et Electronique

Mémoire présenté par

Melle DJERIOUAT Khadidja

Pour obtenir le

diplôme de magister

en microélectronique

Thème

Optimisation du rendement des cellules photovoltaïques à

hétérojonctions

: GaInP/GaAs

en devant la commission d’examen

BEREKSI REGUIG Fethi

Prof.

Université de Tlemcen

Examinateurs : Mr. ZERGA Abdellatif

MCA.

Université de Tlemcen

KERAI Salim

MCB.

Université de Tlemcen

Mr. GHAFFOUR Kheir

-Eddine Prof

. Université de Tlemcen

Année universitaire

: 2010-2011

République Algérienne Démocratique Populaire

Ministère de l’enseignement supérieur et de la recherche scientifiqu

e

Département de Génie Electrique et Electronique

en microélectronique

Optimisation du rendement des cellules photovoltaïques à

en devant la commission d’examen

Université de Tlemcen

Université de Tlemcen

Université de Tlemcen

. Université de Tlemcen

99

REMERCIEMENT

Ce travail a été effectué à l’unité de recherche et des matériaux renouvelables à

l’université de Abou-Bakr Belkaïd-Tlemcen.

Tous mes remerciements à monsieur le professeur GHAFFOUR Kheir-Eddine

pour m’avoir encadré, de la confiance qu’il m’a témoigné au cours de cette année et d’avoir

dirigé mes travaux de thèse.

J’exprime ma profonde reconnaissance à monsieur BEREKSI REGUIG Fethi,

professeur à l’université Abou-Bakr Belkaïd Tlemcen, de me faire l’honneur de présider le

jury de cette thèse.

J’adresse également mes remerciements à monsieur ZERGA Abdellatif, maître de

conférences à l’université Abou-Bakr Belkaïd Tlemcen, qui a me soutenir malgré ses

occupations, pour ses conseils et remarques qui ont fait avancer mes travaux et pour avoir

accepté de jury ce travail et d’en être examinateur.

Je remercie vivement monsieur KERAI Salim, maître de conférences à l’université

Abou-Bakr Belkaïd Tlemcen, membre de mon jury pour m’avoir fait l’honneur d’examiner ce

travail.

Je tiens à remercier sincèrement, tous les membres de la faculté de Technologie et

l’URMER pour leurs encouragements sans oublier mes amies.

100

DÉDICACE

A mes chers parents

A toute ma famille

A ma sœur Nadjet

A ceux que j’aime

101

RÉSUMÉ :

La consommation d’énergie est nécessaire au développement social et économique. Ces

médiocrités rappellent l’extrême importance de la maîtrise énergétique : savoir créer de

l’énergie, savoir l’économiser aussi, il y a un compromis entre la production et la

consommation et par suite il faut entrer dans une logique forte d’économies d’énergie et

augmenter nettement la part des énergies renouvelables.

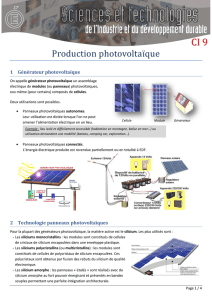

La conversion photovoltaïque est la transformation directe d’une énergie électromagnétique

en énergie électrique continue. Cette énergie électromagnétique est le plus souvent le

rayonnement solaire.

Dans ce travail, nous avons réalisé une cellule solaire à hétérojonction à base des matériaux

InGaP/GaAs dans le but d’optimiser le rendement en agissant sur quelques éléments

constituant la cellule.

Mots clés : cellules solaires, silicium amorphe, Galium-Phosphore d’indium/Arséniure de

Gallium.

102

ABSTRACT

The consummation of energy is required for the development social and economic. These

equilibrium necessities the most importance of the utilization of the energy: know how create

energy and know economized this energy. There is a compromise between the production and

the consummation.

Furthermore, everybody must have a fort logical in utilization of energy in the world.

The conversion photovoltaic is the transformation direct of the electromagnetic energy on

electrical permanent energy. Even, this electromagnetic energy is the solar radiation.

In this work, we were realized a hetero junction solar cell InGaP/GaAs in the mean of

optimization of its efficiency on action of the elements constructed the cell.

Key words:

Solar cell, selenium amorphous, Gallium-Phosphorus Indium/Arsenic of gallium

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

1

/

128

100%