compréhension du procédé de mise en forme

1

Essais instrumentés de fluotournage :

Compréhension du procédé de mise en forme

Collaboration ROXEL/CEMEF – ANR « Fluoti »

Lyon, le 19 Juin 2014

Intervenants Cemef : Simon Becker, Erick Brotons, Christelle Combeaud, Dorian

Depriester, Francis Fournier, Elisabeth Massoni, Arnaud Pignolet, Gabriel Pouliquen

Intervenants Roxel : Laurent Bonhomme, Vincent Dornon, Alain Gorlier

2

- Fluotournage direct

- Fluotournage inverse

1. Le procédé : Principe

3

- Pièces aérospatiales et aéronautiques métalliques axisymétriques

- Pièces de grandes dimensions, de faibles épaisseurs

- Sans soudage, pas de perte de matière

- Aciers, alliages

1. Le procédé : Principe

Avantages :

- Fluotournage inverse

4

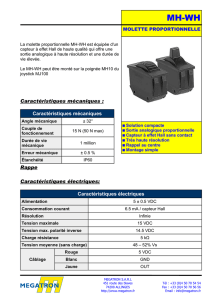

2. La problématique

- Comprendre l’écoulement matière sous la molette

- Influence des différents paramètres procédé :

Mode de chargement du matériau : nombre de molettes,

géométrie de la molette avec angle d’attaque, rayon courbure

et profondeur de passe associée

X

Avance

Angle de dépouille

Angle d’attaque

Rayon de courbure

5

- Comprendre l’écoulement matière sous la molette

- Influence des différents paramètres procédé :

Vitesse de déformation du matériau :

- couplage entre vitesse rotation mandrin et vitesse

d’avance molette

X

Avance

Rotation

2. La problématique

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

1

/

35

100%