invertec stt ii - Liège Soudage SA

INVERTEC STT II

®

L

I

N

C

O

L

N

E

L

E

C

T

R

I

C

3

Ans

de garantie

Pièces &

Main d'œuvre

P

R

E

F

O

R

M

A

N

C

E

P

L

U

S

P

R

O

T

E

C

T

I

O

N

STT

TMII -

Soudage à transfert par court-cirtcuit contrôlé

®

RETOUR

INVERTEC STT II

®TM

L’INVERTEC STT II, “générateur

pour le soudage à transfert par

court-circuit”, représente une

nouvelle génération de générateurs

à caractéristiques de sortie

contrôlées. C’est une approche

entièrement nouvelle et

révolutionnaire pour les

applications à transfert par court

circuit.

Contrairement aux générateurs

traditionnels, l’INVERTEC STT II

contrôle précisément le courant de

soudage pendant tout le cycle de

transfert du métal d’apport dans le

bain de soudage.

Avec sa fonction TAILOUT (com-

mande d’apport de chaleur sans

augmentation de la hauteur d’arc),

le STT II fonctionne avec des taux

de dépôt plus élevés et des

vitesses d’avance plus rapides.

Cette fonction permet un contrôle

plus précis des congés de

raccordement, en particulier pour

les alliages à haut % de nickel.

L’INVERTEC STT II n’est ni un

générateur à tension constante, ni

un générateur à tension variable,

mais un mélange des deux

procédés qui permet d’apporter à

tout instant la quantité optimale

d’énergie pour un transfert optimum

de métal.

Cette maîtrise constante de l’arc

électrique, permet en conséquence

une réduction considérable des

fumées et des projections.

La force de l’INVERTEC STT II est

liée à sa rapidité d’exécution et de

réaction, de l’ordre de la

microseconde, qui permet de

diminuer jusqu’à 50% les émissions

de fumées et jusqu’à 90% les taux

de projections.

Conçu pour une utilisation en

procédé semi-automatique,

l’INVERTEC STT II est également

utilisable en automatique. Il est

particulièrement intéressant pour

les applications robotisées, là où

projections, fumée, énergie de

soudage et pénétration sont

souvent des paramètres critiques.

L’INVERTEC STT est utilisable avec

la majorité des fils acier et inox du

marché, ainsi qu’avec une grande

variété de gaz de protection: 100%

CO2, mélange d’argon /CO2et

mélanges incluant de l’hélium pour

le soudage des fils inox.

• De technologie onduleur, l’Invertec

STT II est compact et puissant. Il es

livré sur un chariot 4 roues pouvant

recevoir 2 bouteilles de gaz ce qui

en fait un ensemble mobile, pratique

à manipuler.

•Réduction sensible de la soudure

et du temps de meulage par un

contrôle précis du taux de dépôt.

•Elimine les “collages” lors des

passes de pénétration sur les

tuyauteries et réservoirs.

•Un réglage précis de l’apport de

chaleur évite les distorsions et les

perforations de tôle.

•Une réduction très sensible des

projections de soudure élimine les

opérations de nettoyage de pièces.

•Avec le STT II, des opérateurs

moins qualifiés et moins entraînés

sont nécessaires.

•Le soudage des aciers alliés est

réalisé avec du CO2 pour une

réduction des coûts.

•Réduction très sensible des

fumées pour la santé de l’opérateur

et l’environnement.

•Sélection du type de fil afin

d’utiliser la forme d’onde la mieux

adaptée.

•Réglage du courant d’amorçage

pour une meilleure précision à

l’amorçage.

•Le courant de pic permet un

contrôle de la longueur d’arc pour

une optimisation de la fusion.

•Le courant de base permet un

contrôle de l’énergie de soudage.

•Affichage digital des courants de

pic et de base pour une plus grande

précision.

•Compensation électronique des

variations de la tension réseau.

•Protection thermostatique et

électronique contre les surchauffes

et les surcharges.

•3 ans de garantie pièces et main-

d’oeuvre.

•Système assurance qualité certifié

ISO 9002.

•Conforme aux normes et régle-

mentations de la

AVANTAGES

LINCOLN

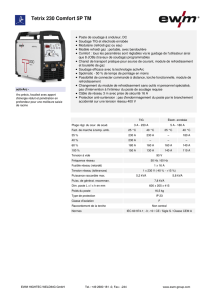

Sélection du type de fil

Réglage du courant de démarrage

Réglage du courant de pic Réglage du courant de base

Interrupteur Marche/Arrêt

Prise Amphenol 10 broches pour le

branchement de la commande à

distance

Prise Amphenol 14 broches - 42 volts-

pour le branchement du dévidoir

Bornes de sortie 1/4 de tour

Afficheur digital du courant de base

Soudage en court-circuit classique L’INVERTEC STT II permet de réduire

jusqu’à 50% les émissions de fumées et

jusqu’à 90% les taux de projections.

PANNEAU

DE COMMANDES

CARACTERISTIQUES

TECHNIQUES

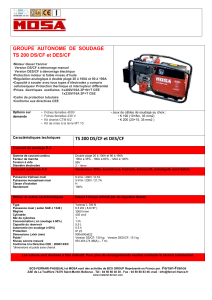

Type Alimentation Sortie courant continu Consommation en fonction Gamme Poids Dimensions

Alternative (basé sur une période de la tension d’alimentation de (net) HxLxP

de 10 minutes ) 200V 220V 380V 415V 440V courant

Invertec 200/220/380/ 225A / 29V / 60% 32 A 30 A 18 A 17 A 16 A Courant de pic 59 kg 589x336x620 mm

STT II 415/440 V 0-450 A

3 Phases Courant de base

50/60 Hz 0-125 A

Commande d’apport de chaleur

(sans augmenter la hauteur d’arc)

Transfert par court-circuit classique Transfert S T T

Dans le procédé de soudage MIG/MAG par court-circuit conventionnel,

un niveau important de projections résulte d’une intensité de pince-

ment relativement élevée

Le procédé S T T produit une intensité de pincement relativement éle-

vée pour une bonne stabilité d’arc, mais, du fait de la précision de la

commande de courant de soudage, réduit dans le même temps les

projections.

Générateur INVERTEC STT II sur chariot

• comprenant chariot atelier 4 roues avec porte-accessoire (2

bouteilles de gaz), câble d’alimentation 4x2,5mm2-5m et

ensemble câble et pince de masse 200A, 35mm2, 5m

Commander PSTT2-A

Equipement additionnel nécessaire

• Câble de commande comprenant le fil de mesure de tension d’arc

(fil 21).

- Longueur standard Commander K10286-PG

- Longueur 5 mètres Commander K10286-PG-5M

- Longueur 10 mètres Commander K10286-PG-10M

Câbles également disponibles en 15m, 20m, 25m et 30m

REFERENCES

A COMMANDER

LINCOLN ELECTRIC FRANCE

avenue Franklin Roosevelt - B.P. 214

76121 LE GRAND QUEVILLY Cedex

Tél. : 02 32 11 40 40

Fax : 02 32 11 40 11

e.mail : inf[email protected]

site web : www.lincolnelectric.fr

N.V. LINCOLN SMITWELD BELGIUM S.A.

Avenue Paul Gilson Laan 470 B - 1620 Drogenbos

Tél.: 011 32 2 3770071 BELGIQUE Fax : 011 32 2 3781877

FE5.140 INVERTEC STT II 07/01

Pour toute information complémentaire,

contactez notre représentant régional.

Note: LINCOLN ELECTRIC FRANCE se réserve le droit de

modifier sans préavis les caractéristiques des produits pré-

sentés dans ce catalogue. Leur description ne peut, en

aucun cas, revêtir un caractère contractuel

DEVIDOIRS RECOMMANDES : LN 542, LN 742, LN 27, STT 10

1

/

4

100%