Avec Dryformer™

DryformerTM est un nouveau transformateur haute tension de type sec,

conçu selon la technologie de câbles inaugurée par

le nouvel alternateur d’ABB, Powerformer™.

Refroidi par ventilation forcée, Dryformer

se distingue par des enroulements de

conception originale, constitués de

câbles secs à isolation synthétique et à

conducteurs ronds. A l’heure actuelle, il

convient à des tensions primaires de 36

à 145 kV et à des puissances pouvant atteindre

150 MVA. L’absence d’huile élimine tout risque

de pollution du milieu naturel (sol, nappe

phréatique…) en cas d’accident, et réduit forte-

ment les risques d’incendie ou d’explosion.

Dryformer peut ainsi être installé au plus près

du consommateur, en sous-sol, dans des

zones urbaines ou des sites soumis à de fortes

contraintes d’environnement. Le champ élec-

trique est confiné dans le câble isolé au

polyéthylène réticulé (PR) et l’écran semi-conducteur externe est au potentiel de la terre: deux atouts

majeurs qui garantissent une conception optimisée des transformateurs de puissance.

Revue ABB 3/2000 59

ryformer™ révolutionne la technologie

des transformateurs de puissance à sec.

Se basant sur la même technologie de câbles

haute tension utilisée pour le Powerformer™ [1]

(l’alternateur révolutionnaire d’ABB), Dryformer

est équipé d’enroulements cylindriques pour

remédier aux restrictions de répartition du

champ, point faible des transformateurs de

puissance traditionnels.

Les conducteurs ronds,

facteurs de progrès

Les enroulements des transformateurs tradition-

nels sont en fils de section rectangulaire pour

obtenir le maximum de courant assigné, d’où

une répartition inégale du champ électrique et

de fortes intensités de champ aux angles. Pour

minimiser les pertes par courants de Foucault

dans les enroulements, il faut transposer ces

conducteurs le long de l’enroulement, suivant

une configuration complexe. De surcroît, aux

extrémités des enroulements, des mesures con-

traignantes s’imposent pour maîtriser le champ

électrique et éviter les décharges partielles.

Il résulte des équations de Maxwell que

les conducteurs ronds des enroulements du

Dryformer uniformisent le champ électrique

. Autre avantage de ces conducteurs:

1

Avec Dryformer™

D

Thomas Andersson, Stefan Forsmark, Albert Jaksts

le transformateur de

puissance se met au vert

60 Revue ABB 3/2000

Transmission and Distribution

l’absence de petits rayons dans les coins

comme c’est le cas des conducteurs de section

rectangulaire qui limitent l’effort maximal de

champ admissible.

Les matériaux isolants modernes se con-

juguent aujourd’hui aux nouveaux procédés de

fabrication pour produire des câbles de 500 kV,

capables de supporter des efforts de champ

pouvant atteindre 15 kV/mm: des performances

jusqu’alors impossibles avec la traditionnelle

isolation huile-papier des spires.

Le câble comporte un écran semi-conduc-

teur externe qui reste au potentiel de la terre.

Le champ électrique est donc confiné dans le

câble, offrant par là même aux constructeurs

toute une palette de nouvelles perspectives en

matière de conception électrique et mécanique.

Constitution du câble

Rappelons que les enroulements du Dryformer

se composent de câbles isolés, semblables au

câble HT à diélectrique solide traditionnel. Ils

sont constitués de couches concentriques: une

âme conductrice, un écran semi-conducteur

interne, une isolation au polyéthylène réticulé

(PR) et un écran semi-conducteur externe.

L’âme se compose d’ordinaire d’un conduc-

teur central entouré de plusieurs couches

concentriques, posées en quinconce, de 6, 12,

18, 24, 30, 36 et 42 fils conducteurs.

L’écran semi-conducteur externe reste au

potentiel de la terre, ce qui offre de multiples

avantages, notamment l’absence de risques de

décharges partielles ou d’effet de couronne, en

tout point de l’enroulement, ainsi qu’une sécu-

rité accrue du personnel, toutes les surfaces

apparentes du transformateur étant au potentiel

de la terre.

Un défi: repenser la conception

des transformateurs

La conception électrique et mécanique des

transformateurs de puissance classiques est fort

complexe; il faut notamment prendre en comp-

te plusieurs facteurs (champ électrique, champ

magnétique, température et forces électroma-

gnétiques) dont les interactions sont nom-

breuses.

Dans la mesure où le champ électrique est

confiné dans le câble, les paramètres de con-

ception comme la distance entre les enroule-

ments, et celle entre enroulement et parties

mises à la terre, peuvent être traités indépen-

damment. En minimisant les distances élec-

triques, le concepteur n’a plus qu’à s’intéresser

à l’espace nécessaire au bon refroidissement

des enroulements.

Qui plus est, Dryformer élimine l’un des

problèmes les plus épineux de la conception

des transformateurs traditionnels: les mesures

Genèse

Les transformateurs modernes puisent leurs origines dans les expériences menées

sur des transformateurs de distribution monophasés, en Hongrie, au début des

années 1880. Au terme de cette décennie, les transformateurs furent commercia-

lisés dans le monde entier; il s’agissait avant tout d’alimenter les systèmes

d’éclairage des grandes villes. Le réseau de transport triphasé de Hellsjön (Suède)

fut le premier à être doté, en 1893, d’un transformateur triphasé. Précisons que les

premières générations de transformateurs étaient de type sec.

La première utilisation de l’huile minérale remonte à 1906. Elle répondait à une exi-

gence: construire des transformateurs adaptés à des tensions supérieures à 20 kV.

Près d’un siècle plus tard, l’emploi de ce diélectrique reste d’actualité. Entre-

temps, les progrès accomplis par la filière électrique ont permis de repousser les

limites de tension à 800 kV et de puissance à plus de 1000 MVA.

La conception des transformateurs traditionnels de type sec ne permet pas

d’atteindre des tensions supérieures à 36 kV.

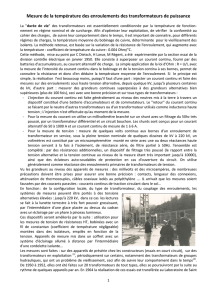

1Conducteurs ronds ou fils de section rectangulaire? Selon les équations de Maxwell, l’emploi d’un câble rond isolé au PR

uniformise la répartition du champ électrique tout en éliminant les décharges partielles (à droite, conducteurs isolés au papier).

E champ électrique

Revue ABB 3/2000 61

qui s’imposent pour limiter l’influence du

champ électrique sur les parties mises à la terre.

Or, avec Dryformer, le champ étant confiné

dans le câble, il devient inutile de maîtriser le

champ électrique aux extrémités des enroule-

ments, comme l’exigent les transformateurs de

distribution secs et ceux à huile.

La tension induite dans un transformateur

de puissance augmente progressivement le long

de l’enroulement HT, du point neutre à la ligne

électrique, lorsque le transformateur est relié à

un système directement mis à la terre. Le câble

utilisé pour l’enroulement HT est donc soumis à

différents efforts électriques sur toute la lon-

gueur de l’enroulement. Une solution à ce pro-

blème consiste à réduire l’épaisseur de l’isolant

sur les premières spires, puis à l’accroître sur

les spires suivantes. Pour y parvenir, et permet-

tre ainsi de mieux exploiter le volume du cir-

cuit magnétique du transformateur, il convient

d’utiliser plusieurs dimensions de câble le long

de l’enroulement.

Le circuit magnétique et les enroulements

peuvent bénéficier d’une surveillance ther-

mique par lecture directe de la température sur

chaque matériau. Ils sont en outre refroidis en

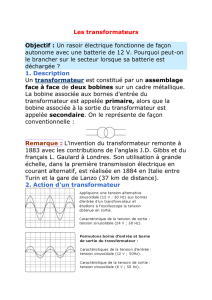

permanence par circulation forcée d’air .

Dryformer est capable de supporter une sur-

charge temporaire jusqu’à ce que la tempéra-

ture de l’enroulement le plus chaud atteigne

80 °C. Le principe de refroidissement du

Dryformer repose sur une redondance totale

des matériels. Si, par exemple, un ventilateur

doit obligatoirement maintenir la température

en dessous de 70 °C à pleine charge, le trans-

formateur sera équipé de deux ventilateurs

identiques. En cas de surchauffe, une alarme

est envoyée à la salle de commande et le venti-

lateur de secours démarre automatiquement

pour refroidir le transformateur et repasser sous

la barre des 70 °C. Cette redondance permet au

transformateur de supporter les surcharges

durant plusieurs heures.

Chaque ventilateur peut, en option, être

commandé en vitesse variable pour réduire sa

consommation en cas de faible charge et de

basse température ambiante.

Nouveaux procédés de fabrication

La construction du circuit magnétique du Dry-

former est très proche de celle des transforma-

teurs traditionnels, notamment avec la même

technique de laminage. Seule différence: le

noyau complètement assemblé est revêtu d’une

peinture anticorrosion pour pallier l’absence

d’huile.

L’originalité de Dryformer, par rapport aux

transformateurs à huile, réside principalement

dans ses enroulements. Traditionnellement, le

guipage constitue l’étape la plus délicate de la

fabrication des transformateurs. Cette opération,

souvent complexe, fait appel à un personnel

chevronné qui «enrubanne», en grande partie à

la main, le conducteur nu de bandes de papier

cellulosique. Libéré de ces contraintes, le câble

isolé du Dryformer bénéficie à l’évidence d’une

grande souplesse de fabrication et de mani-

pulation qui en simplifie la conception et la

production.

Ce câble étant pré-testé en usine, l’interven-

tion du constructeur du transformateur se limite

à la tâche la moins ardue, à savoir le bobinage.

Finie la manipulation délicate du complexe

papier-huile avec, à la clé, une réduction

considérable des risques inhérents à la

réalisation des enroulements.

La simplification des procédés de fabrication

et les essais préalables en usine permettent

également de raccourcir les délais de livraison

du câble.

2

2Refroidissement forcé à l’air: configuration avec deux ventilateurs redondants,

l’un étant utilisé en régime permanent, l’autre en secours. En option, ils peuvent être

commandés en vitesse variable pour réduire la consommation en cas de faible

charge et de basse température.

62 Revue ABB 3/2000

Transmission and Distribution

L’absence d’huile joue un rôle décisif dans

l’implantation du transformateur en zones ur-

baines à forte densité de population. Dryformer

offre aux exploitants de réseau électrique et

aux collectivités locales une souplesse accrue

dans l’installation des postes et facilite leur

mise en conformité avec la législation et la

réglementation environnementales. Les postes

peuvent en effet être conçus indépendamment

du transformateur. D’autres facteurs sont aussi

sources d’économies: un agencement optimisé

du poste, une réduction des équipements de

sécurité incendie et la suppression de la cuve

d’huile.

Le transformateur Dryformer pouvant être

raccordé directement aux câbles isolés HT, il

est possible de l’implanter au plus près du

réseau de distribution. En règle générale, il peut

être installé au point même de consommation,

à l’intérieur ou à l’extérieur de bâtiments

occupés, enterré ou non, et même à l’extérieur

du poste électrique. Ce rapprochement de la

haute tension et du consommateur réduit les

pertes dans les câbles, ce qui allège directe-

ment le coût des lignes et des câbles d’énergie.

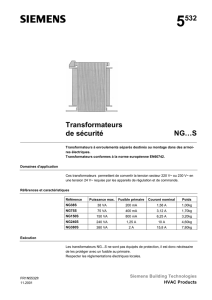

Les avantages procurés par l’installation du

transformateur en site urbain sont illustrés à la

figure : en réduisant de 5 km la distance

Dryformer-charge, on peut amener le câble de

69 kV (au lieu du câble 24 kV) à proximité du

centre de consommation, d’où une diminution

des pertes. Plus concrètement, la figure

chiffre cette économie sur une période de 30

ans (soit un total de 8,5 GWh ou 280 MWh par

an, sans compter les pertes du transformateur).

Cette réduction des pertes va de pair avec une

baisse des émissions polluantes (tableau).

Avec Dryformer, les risques de pollution

chaude (incendie, explosion) et froide (effets

sur l’environnement) sont inexistants. L’absence

d’huile autorise également l’installation des

transformateurs de puissance HT à proximité de

cours d’eau. Centrales hydroélectriques et sta-

tions de traitement de l’eau sont en effet des

sites particulièrement sensibles dont l’environne-

ment doit être totalement à l’abri de la pollution.

Autres avantages: l’absence d’huile et la

possibilité de confiner le champ électrique dans

le câble éliminent les risques traditionnellement

liés à l’installation des transformateurs HT dans

des immeubles de grande hauteur.

L’emploi de câbles et de jonctions HT en

milieu urbain, au lieu des lignes aériennes, peut

4b

4

3

3Dryformer offre aux exploitants de réseaus électriques et aux collectivités

locales une souplesse accrue dans l’installation des postes et facilite leur mise en

conformité avec la législation environnementale.

CO2SO2NOx

Suède 345 400 2 200 900

Canada 1 870 000 8 400 4 700

Danemark 8 180 000 34 700 21 000

Etats-Unis 5 601 000 21 500 14 000

Tableau: Baisse des émissions polluantes (exprimée en kg/30

ans, dans 4 pays), résultant d’un raccourcissement de 5 km de la

distance Dryformer™ – centre de consommation (cf. )

4

Revue ABB 3/2000 63

aussi supprimer les éventuels risques associés

aux champs électriques ouverts, les parties HT

n’étant pas à découvert.

Maintenance réduite

Constitué d’un plus petit nombre de composants,

Dryformer ne demande que peu d’entretien tout

en offrant une fiabilité et une disponibilité

supérieures à celles des transformateurs clas-

siques. En effet, l’absence d’huile simplifie et

accélère l’installation de l’appareil, comme elle

élimine le risque d’explosion et d’incendie.

Protection de l’environnement

L’évolution des transformateurs de type sec a

toujours été marquée par un souci permanent

de l’environnement. Grâce à l’analyse du cycle

de vie (ACV), l'impact global d’un produit ou

d’un système sur l’environnement se mesure à

chaque étape de son existence (extraction des

matières premières, production, utilisation et

destruction). Or, cet écobilan révèle que

Dryformer est plus respectueux de l’environ-

nement que tout autre transformateur classique.

Bilan technico-économique

Avant d’investir dans une installation de puis-

sance, il est d’usage de dresser un bilan

économique global du poste électrique.

Plusieurs facteurs entrent alors en ligne de

compte: investissement, recettes, coût d’ex-

ploitation du site, taux d’intérêt… Ce bilan

s’appuie très souvent sur deux exemples types

d’analyse: le coût global et le bénéfice global

de l’équipement.

Si l’on se penche maintenant sur l’état de

l’art de la technologie des transformateurs, force

est de constater que la plupart des fournisseurs

offrent à peu près les mêmes performances et

caractéristiques de fonctionnement. Or, le

Dryformer se démarque très nettement des

transformateurs classiques et offre des atouts

décisifs qui vont bien au-delà du simple coût

d’investissement initial et justifient largement le

choix de cet appareil.

Dans cette optique, plusieurs éléments du

coût d’un transformateur doivent être pris en

compte, au cas par cas:

69 kV69 kV

69 kV

a

b

Câble 69 kV

Câble 24 kV (~5 km)

Pertes GWh

(30 ans)

Pertes GWh

(30 ans)

10 20 30

10 20 30

40

4Réduction des pertes avec Dryformer. En diminuant de 5 km la distance entre le transformateur et le

consommateur, il est possible d’utiliser un câble de 69 kV au lieu d’un câble de 24 kV (b), ce qui se traduit

par une économie totale, sur 30 ans, estimée à 8,5 GWh (soit 280 MWh/an).

6

6

1

/

6

100%