Télécharger

Prénom Nom

FONDERIE

THEVENIN

Présentation du projet technique

Sommaire

1) Le cahier des charges

2) Présentation du contexte

3) Le Macro-planning

4) Recherche de l’élément critique du système

5) Recherche et choix d’une solution

6) Réalisation de la solution

7) Bilan

8) Conclusion

1) Le cahier des charges

Mission :

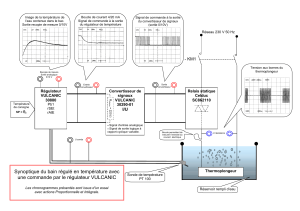

Étude et réalisation d’un système de refroidissement de

l’eau-glycol.

Motif de la demande :

Problème de refroidissement de l’eau-glycol de la

presse de découpe. Dégradation de l’eau-glycol.

But final :

Améliorer la fiabilité de la presse de découpe

2) Présentation du contexte

La Fonderie Thevenin possède 11 Tecnopress

- Forces de fermeture des tecnopress : 40 t ou 20 t

- Fonction des presses de découpe : détourer les pièces.

Ces presses de découpe fonctionnent avec de l’eau-glycol

comme fluide hydraulique car celui-ci résiste aux fortes

températures qui règnent en fonderie.

On m’a donc chargé d’étudier le système de refroidissement

d’une presse de découpe 40 t.(capacité du réservoir d’eau-

glycol 360 l)

La fonderie veut résoudre ce problème car il coûte très cher :

- Coût de changement du fluide du réservoir par an : 7678,8€

-Coût de maintenance : 1200 €

-Coût de non production : 3000 €

-Coût total : 11878,8 €

C’est pour ce coût très important que la fonderie m’a chargé de

résoudre ce problème de refroidissement.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

1

/

29

100%