B. Transformateurs étalons

Mémoire d’ingénieur

Fabrication de transformateurs étalons

Thomas LAFOREST

MT3

2010

- 2 -

2

Résumé

Abstract

Remerciement

Introduction

CHAPITRE I. PRESENTATION GENERALE

A. Présentation de l’entreprise

1 Le LNE

2 Organisation du LNE

3 Projet de l’apprenti

B. Cadre de l’étude : Détermination de RK

1 Notion d’effet Hall quantique

2 Chaîne de mesure

3 Étalon de capacité calculable de Thomson-Lampard

4 Pont à transformateur

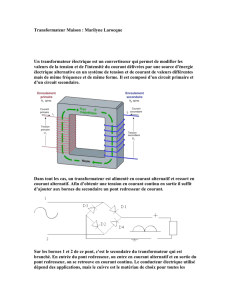

CHAPITRE II. FABRICATION DE TRANSFORMATEURS

A. Transformateur d’injection

1 Conception

2. Réalisation

3. caractérisation du transformateur

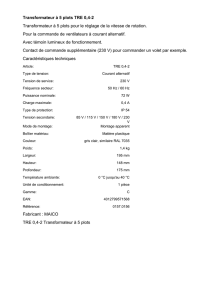

B. Autotransformateur étalon

1 Conception

2 Réalisation

CHAPITRE III. ÉTALONNAGE

A. Principe

B. Description du banc d’étalonnage

C. Résultats

Conclusion

Bibliographie

Annexes

- 3 -

3

CHAPITRE I : PRESENTATION GENERALE

A. PRESENTATION DE L’ENTREPRISE

1. Le LNE

Fondé en 1901, le Laboratoire National de métrologie et d’Essais (LNE), à l’époque laboratoire

du CNAM (Conservatoire National des Arts et Métiers

)

, avait pour but d’effectuer des essais de

conformité pour divers domaines (thermomètres médicaux , métaux, matériaux de construction…).

En 1978, la loi Scrivener lui donne le statut d’EPIC (Etablissement Public à caractère Industriel et

Commercial).

Aujourd’hui, le LNE fournit des prestations aux entreprises dans bon nombre de domaines tels que

la métrologie, la santé, la construction, l’environnement, l’électrotechnique. Il propose une offre en

matière de conformité technique (étalonnages, essais...) d’études, de formation et de certification.

Le LNE a également des missions de service public précisées dans le cadre d’un contrat

d’objectifs signé tous les quatre ans avec l’Etat.

Elles impliquent l’engagement financier de l’Etat sous forme de subventions annuelles, qui

permettent au laboratoire :

- d’être le laboratoire national de référence, pour l’industrie, en matière de métrologie.

- de poursuivre son développement scientifique et technique pour anticiper les besoins nouveaux

en matière de mesure et d’essais, liés aux évolutions technologiques et aux attentes nouvelles de

la société dans les domaines de la sécurité, de la santé, de la qualité ou encore de la protection

de l’environnement;

- de donner une assistance technique aux pouvoirs publics et aux acteurs économiques pour

l’élaboration de nouvelles réglementations et normes aux niveaux, international, européen et

national, la mise au point de nouvelles méthodes d’essais, et la surveillance du marché.

Mon apprentissage s’est déroulé au sein d’une unité de recherche ayant pour mission d’être le

laboratoire national de référence pour l’industrie en matière de métrologie.

- 4 -

4

2. Organisation du LNE

Comme on peut le voir sur l’organigramme le LNE est divisé en cinq divisions (Figure 1). Mon

apprentissage se déroule au sein du pôle métrologie fondamentale de la Direction de la Métrologie

Scientifique et Industriel (DMSI). La Direction de la recherche scientifique et Technologique

apporte un soutien en proposant des orientations et en validant les projets qui lui sont proposés

avec l’appui du comité scientifique du LNE.

3. Projet de l’apprenti

Ce rapport est un bilan des connaissances acquises durant mes sessions professionnelles du

LNE. Le but de mon apprentissage est, en plus de m’initier au domaine de la métrologie

électrique, de fabriquer un transformateur étalon. La conception de cet appareil m’a permis

d’approfondir mes compétences dans le domaine du génie électrique mais également du génie

mécanique puisque cette fabrication a nécessité la conception d’élément mécanique.

Voici les trois points principaux de mon apprentissage :

S’informer sur le fonctionnement du matériel et des techniques de mesures utilisées.

Etalonnage de transformateurs.

Figure 1 - Organigramme du LNE

- 5 -

5

Fabrication de transformateurs.

Le premier chapitre explique comment sont utilisés les transformateurs des ponts de mesures.

Ensuite, le chapitre suivant détaille leurs fabrications. Enfin, le dernier chapitre explique leurs

étalonnages.

B. CADRE DE L’ETUDE : DETERMINATION DE RK

Jusqu’en 1990 l’unité de résistance électrique était représenté par le rapport entre une

tension et un courant électrique. Cette méthode a le défaut de cumuler les erreurs des

mesures effectuées pour déterminer le volt et l’ampère. Par conséquent, en 1990, le comité

international des poids et mesures (CIPM) a recommandé aux divers laboratoires de

métrologie électrique à travers le monde d’utiliser l’effet Hall quantique (EHQ) pour réaliser

l’étalon de résistance.

Ce phénomène permet en effet de produire une valeur de résistance directement fonction de

la constante phénoménologique RK, la constante de von Klitzing, définie théoriquement par

la relation RK =

2

e

h

≈ 25,812 807 k.

Pour valider cette théorie, il faut préalablement effectuer des mesures suffisamment fines

pour permettre la validation pratique de ces effets. Le projet dans lequel j’interviens au

travers de mon apprentissage à pour cadre la détermination de RK.

le paragraphe suivant revient brièvement sur l’effet Hall pour ensuite expliquer son

équivalent quantique.

1. Notion sur l’effet Hall quantique :

Lorsqu’un courant traverse un barreau conducteur et qu’un champ magnétique B est

appliqué perpendiculairement au sens de passage de courant, une tension appelée tension

de Hall VH, proportionnelle à B apparaît sur les faces latérales du barreau (Voir Schéma de

la figure I.2). On définit la résistance de Hall comme étant le rapport

I

V

RH

H

. Cette

résistance varie linéairement avec le champ magnétique (Figure I.2). Il s’agit de l’effet Hall

« classique » .

RH

B

Variation linéaire

(section et courant constant)

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

1

/

69

100%