Mesure dans l`air et par effet thermique de l`intensité de

Haute Ecole de la Ville de Liège

(Catégorie technique)

Institut Supérieur d’Enseignement Technologique

(I.S.E.T.)

Rue Sohet, 21 – 4000 Liège

Mesure dans l’air et par effet thermique de

l’intensité de courant d’un faisceau cyclotron

Travail de fin d’études présenté par

MARCHAL François

En vue de l’obtention du diplôme de

Bachelier en

Informatique et systèmes, finalité Technologies de l’informatique

Orientation : Architecture des réseaux

Année académique 2007-2008

Haute Ecole de la Ville de Liège

(Catégorie technique)

Institut Supérieur d’Enseignement Technologique

(I.S.E.T.)

Rue Sohet, 21 – 4000 Liège

Mesure dans l’air et par effet thermique de

l’intensité de courant d’un faisceau cyclotron

Travail de fin d’études présenté par

MARCHAL François

En vue de l’obtention du diplôme de

Bachelier en

Informatique et systèmes, finalité Technologies de l’informatique

Orientation : Architecture des réseaux

Année académique 2007-2008

Remerciements

Qu’il me soit permis de remercier ici les personnes qui m’ont aidé à réaliser ce travail.

Ma reconnaissance va tout d’abord à Mr. H-P. Garnir et Mr. M. Clar, mes maîtres de

stage (et à penser), pour tout ce qu’ils m’ont appris en me guidant dans ce projet tout en laissant

beaucoup de place à mes idées et à mes avis techniques. Leur patience, leur disponibilité et leur

esprit pédagogique ont été pour moi une grande source de confiance et d’inspiration.

Un merci particulier à Mr. S. Rakkaa pour ses conseils techniques avisés, sa grande

maîtrise du sujet, son amitié et sa générosité de tous les instants.

A l’ensemble de l’équipe de l’IPNAS, j’adresse un merci sincère pour son accueil et sa

convivialité. Je m’y suis senti à ma place durant ces trois mois.

Je n’oublierai pas les professeurs de l’ISET, et spécialement Monsieur Jeanray, qui m’ont

permis d’évoluer au long de ces trois années. Je les remercie pour leur patience et leur tolérance

avec mon caractère particulier, ainsi que pour leur humour et leur accessibilité. Je garderai de mes

études le souvenir d’excellents moments.

Un merci tout simple pour terminer. Je m’adresse ici à ma famille sans laquelle je n’aurais

pas eu l’énergie ni la volonté de mener à bien ma formation. Je la remercie pour son soutien de

tous les jours.

Table des matières

1. Introduction .......................................................................................................................... 1

1.1 Pourquoi un TFE ? ......................................................................................................2

1.2 Où est-il réalisé ? .........................................................................................................2

1.3 Sujet du TFE................................................................................................................2

1.4 Buts du TFE ................................................................................................................2

1.5 Organisation du mémoire............................................................................................2

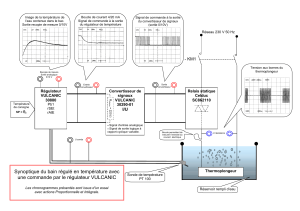

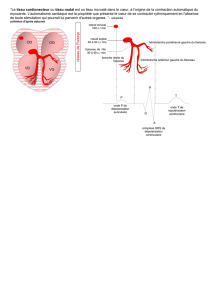

2. Dispositif de mesure ............................................................................................................. 3

2.1 Description générale....................................................................................................4

2.2 Tête de mesure ............................................................................................................6

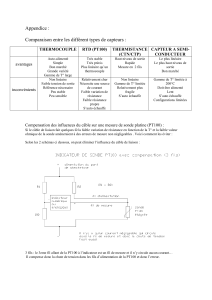

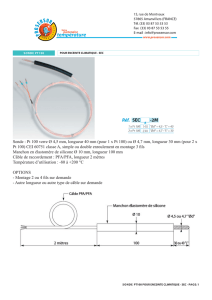

2.3 Capteurs de température et entrées analogiques........................................................8

2.3.1 Détection par PT100..............................................................................................8

2.3.2 Détection par LM35..............................................................................................9

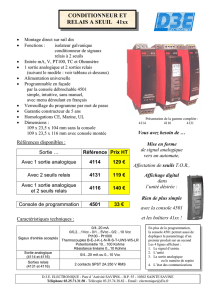

2.4 Dispositif d’interfaçage ............................................................................................. 10

2.4.1 Vue générale........................................................................................................ 10

2.4.2 Carte électronique............................................................................................... 11

2.4.3 Partie analogique ................................................................................................ 13

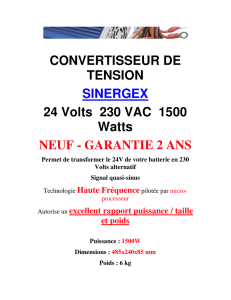

2.5 Convertisseurs ........................................................................................................... 15

2.5.1 Analogique / Digital........................................................................................... 15

2.5.2 Digital / Analogique........................................................................................... 16

2.6 Microprocesseur et bus SPI ...................................................................................... 17

2.7 Circuits annexes ........................................................................................................ 18

2.8 Interfaces Internet : le Module Xport........................................................................ 19

2.9 Schémas.....................................................................................................................25

2.9.1 Schéma de principe.............................................................................................25

2.9.2 Schéma de traçage ..............................................................................................26

2.9.3 Techniques de traçage........................................................................................27

2.9.4 Carte terminée.....................................................................................................29

2.10 Listing câblage.........................................................................................................30

3. Logiciels............................................................................................................................... 31

3.1 Outils de développement...........................................................................................32

3.2 Cahier des charges ....................................................................................................32

3.3 Partie serveur : microcontrôleur (langage C)............................................................32

3.4 Partie client : module C# ..........................................................................................32

3.5 Protocole d’échange ..................................................................................................33

3.6 Remarques.................................................................................................................33

3.7 Listings complets et explications des programmes..................................................34

3.7.1 Programme serveur (en C)..................................................................................34

3.7.2 Programme client (en C#)..................................................................................43

4. Phases de tests et mise au point......................................................................................... 52

4.1 Problèmes rencontrés et solutions.............................................................................53

4.2 Résultats ....................................................................................................................54

5. Conclusions ......................................................................................................................... 55

6. Annexes ............................................................................................................................... 57

7. Sitographie .......................................................................................................................... 81

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

1

/

87

100%