Présentation de la CTU - Université Paris-Sud

Volume 1, numéro 1 Printemps 2007

Dans ce numéro :

♦

Présentation de la CTU

♦

Equipement de

lithographie électronique

♦

Lithographie électronique

sur verre sensible aux

électrons (HEBS)

♦

Microscope à Force

Atomique

♦

Liste des principaux

équipements de la CTU

♦

Présentation de la

CTU-Formation

Pour plus

d’informations visitez

notre site web

http:// www.u-psud.fr/ief

C

entrale de

T

echnologie

U

niversitaire

L’aCTU de la Centrale de

Technologie Universitaire IEF-MINERVE

Présentation de la CTU

La Centrale de Technologie Universitaire (CTU) IEF-MINERVE a trouvé son financement initial dans le

cadre du Contrat de Plan Etat-Région (CPER) 2000-2006.

La CTU IEF-MINERVE bénéficie également d'un soutien du Ministère de la Recherche dans le cadre du

Réseau National de Grandes Centrales de Technologie pour la Recherche Technologique de base (RTB) sur

les Micro et Nanotechnologies lancé en 2003. Il regroupe six grandes centrales de micro et

nanotechnologies du CNRS et du CEA : l’IEMN (Lille), l’IEF (Orsay), le LPN (Marcoussis), FEMTO-ST

(Besançon), le LETI (Grenoble) et le LAAS (Toulouse). L'objectif est de mettre en commun l’ensemble de

ces moyens technologiques au service de la communauté scientifique.

Depuis octobre 2004, la CTU comporte 560 m² de salles blanches et 220 m² de salles grises. Elle permet

l’accès à de nombreux équipements, indispensables pour faire face à l’évolution rapide des micro et

nanotechnologies.

Missions

•Appui technologique aux projets pilotés par l’IEF.

•Ouverture aux projets «exogènes» proposés par d’autres laboratoires.

•Réalisations de prestations (travaux réalisés par les personnels de la CTU) et utilisations ponctuelles

demandées par les laboratoires académiques ou les entreprises.

Les partenaires

Filières spécifiques supportées par la centrale

•Nanomagnétisme/Electronique de spin

•Nanoélectronique

•Nano-optique /Nanophotonique silicium/Optoélectronique

•Micro et nanosystèmes

La Centrale de Technologie Universitaire IEF-MINERVE est une centrale du réseau

des grandes centrales françaises pour la Recherche Technologique de Base. Elle

est implantée à l’Institut d’Electronique Fondamentale, sur le site de l’Université

Paris-Sud à Orsay. Son inauguration a eu lieu le 24 novembre 2004 en présence du

Président de la région Ile-de-France, Monsieur Huchon, du Président du Conseil

général de l’Essonne, Monsieur Berson, et de la Présidente de l’Université Paris-

Sud, Madame Bersellini.

Afin de promouvoir cette centrale auprès des laboratoire académiques et des

petites et moyennes entreprises, nous avons décidé de vous faire parvenir cette

lettre trimestrielle dans laquelle vous pourrez prendre connaissance des

développements et des avancées technologiques au sein de la CTU–IEF-MINERVE.

Microsystèmes

Imageries

Nanosciences

Enseignement

Recherche

Valorisation

Entreprises

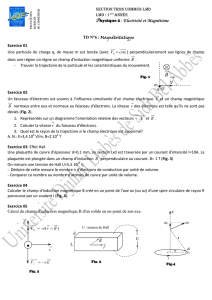

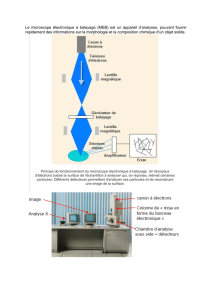

La microscopie électronique à balayage (MEB

ou SEM pour

Scanning Electron Microscopy

en

anglais) est une technique basée sur le principe

des interactions électrons matière. L’échantillon

à observer est balayé par un faisceau d’électrons

et des particules telles que les électrons

secondaires, rétrodiffusés, et Auger sont

émises. Ces particules sont capturées par des

détecteurs spécifiques permettant la

reconstruction des images à l’échelle micro- ou

nanométrique.

Le canon à électrons est un composant

essentiel du microscope électronique à balayage.

Selon le mode d’extraction des électrons, les

canons à électrons sont classés en deux grandes

familles : l’émission thermoïonique (pointes LaB

6

et filaments de tungstène) et l’émission par

effet de champ. La source Schottky à émission

de champ est un principe intermédiaire où les

électrons s’échappent au-dessus de la barrière

de potentiel en présence d’un champ électrique

fort (voir figure ci-dessous).

Le principe d'un canon à émission de champ

(FEG : Field Effect Gun) est d'utiliser une

cathode métallique sous forme de pointe très

fine et d'appliquer une tension de l'ordre de 2 à

7 kV entre la pointe et l'anode. Un champ

électrique intense de l’ordre de 10 MV/cm est

ainsi produit à l’extrémité de la cathode

permettant l’extraction des électrons par effet

tunnel. On distingue deux types de canons à

émission de champ : l'émission de champ à froid,

où la pointe reste à température ambiante, et

l'émission de champ assistée thermiquement, où

la pointe est portée à une température typique

de 2000 °K environ.

La qualité des images et la précision analytique

que l'on peut obtenir avec un MEB requièrent que

le spot électronique sur l'échantillon soit à la

fois petit, stable et intense. Pour un canon type

FEG thermique, la brillance peut atteindre

10

8

A.sr

-1

.cm

-2

environ, soit 100 fois plus grande

que celle des cathodes LaB

6

.

Nous disposons à la Centrale de Technologie

Universitaire d’un microscope à effet de champ

assisté thermiquement du type FEI XL30S (voir

image ci-contre). Le microscope FEI permet des

observations jusqu'à des grossissements de 20 –

80 k, avec des tensions d'accélération de 0.2 kV

à 30 kV. La taille de la sonde est de 2 nm environ

à 30 keV et à 12 pA. Le microscope dispose

d'une platine motorisée en XYZ permettant

des déplacements XY de 50 mm, des distances

de travail de 5 mm à 39 mm, une inclinaison de

-15°à +75°. La taille maximale des échantillons

étant de 50 mm, l’observation se fait par

l’intermédiaire de détecteurs d’électrons

secondaires ou rétrodiffusés et d’un

Equipement de lithographie électronique

détecteur type TLD (Through Lens Detector)

pour la haute résolution.

Le contrôle externe du faisceau d’électron

ainsi que l’introduction d’un effaceur de faisceau

ultra rapide permettent de réaliser de la

lithographie électronique. Le microscope FEI

Raith est équipé d’un système Elphy-Quantum-3.

Le champ d’écriture peut aller de 10 µm à 2 mm et

le logiciel permet la correction des effets de

proximité ainsi que la lithographie à trois

dimensions.

Quelques exemples de réalisations :

Image de gauche : gap en Au de 15 nm environ

sur un substrat de Si, : 100 nm de PMMA, 30

keV, et 12 pA , lift-off de 20 nm d’Au.

Image de droite : lignes de résine HSQ sur un

substrat Si ; la séparation entre les lignes est

de 20 nm environ : 200 nm de HSQ, 30 keV,

12 pA.

Dispositif pour les méta-matériaux en Au sur

substrat Si : largeur des anneaux 300 nm,

largeur des traits 50 nm, 300 nm de bicouche

de résine PMMA/MMA, 30 keV, 12 pA, et

lift-off de 30 nm d’Au.

Lithographie à basse énergie de la résine HSQ

sur substrat Si. Le fil de résine a une largeur

de 40 nm environ : 200 nm de HSQ et 5 keV.

0

Pour plus

d’informations

contactez :

Page 2 Volume 1, numéro 1

Il existe aux Etats-Unis une société, Canyon

Materials Inc., qui commercialise des plaques de

verre ayant la propriété d’être sensible aux

électrons, sensibilité qui se traduit par une

augmentation de l’opacité du verre en fonction

de la quantité d’électrons qui l’atteignent. Nous

allons dans un premier temps évoquer la

fabrication de ces verres et leurs propriétés.

Cela nous permettra ensuite de traiter la

réalisation de masques à niveau de gris.

Le principe de fabrication est le suivant : il

s’agit de faire pénétrer par diffusion et sous

forme complexée des ions argents dans le verre.

En paramétrant convenablement les

concentrations des produits chimiques dans le

bain de diffusion porté à une température

supérieure à 320°C, et en plongeant le verre

suffisamment longtemps, il est possible de

contrôler avec précision la profondeur de

diffusion des éléments réactifs. On retrouve

donc à la fin du processus de diffusion des ions

argents distants les uns des autres d’au plus

10 nm sur une profondeur de diffusion de

classiquement 3 µm. Au final, l’interaction entre

des électrons et les ions argents du verre peut

se résumer par la réaction d’opacification

suivante : Ag

+

+ e

-

----> Ag.

L’exploitation de cette sensibilité aux

électrons de la surface du verre permet de

réaliser des masques à niveaux de gris puisque

un flux électronique opacifie localement le

verre. Le comportement de ce dernier est en

fait à rapprocher de celui de la pellicule

photographique qui noircit au contact des

photons. Les valeurs avancées par le fabricant

en termes d’opacification du verre soumis au

flux électronique sont présentées sur la courbe

suivante (fig. 1).

On notera que le verre non insolé bénéficie

d’une transparence excellente autour de

405 nm, longueur d’onde centrale de l’insolateur

UV Karl Suss MJB3 utilisé dans le cadre de

cette étude.

Page 3

Développement d’un procédé de fabrication de microstructures à

géométrie tridimensionnelle : lithographie électronique sur verre

sensible aux électrons (HEBS)

fig. 1 Spectre d’absorbance du verre après

exposition sous un faisceau à 29 keV

Pour plus

d’informations

contactez :

benoit.belie[email protected]

psud.fr

La mise en œuvre des masques nécessite de

procéder à une métallisation du verre pour

éviter les problèmes de charges lors de

l’insolation électronique. Un dépôt d’or de 100 Å

réalisé par pulvérisation cathodique suffit à

l’évacuation des charges. Cette couche sera par

la suite gravée dans une solution d’iode. On

retrouvera alors un masque parfaitement

translucide, sauf en zones insolées.

Le logiciel RAITH ELPHY Quantum 3 permet

de créer l’image d’un motif du masque. Ce très

puissant outil informatique permet de réaliser

des dessins, par exemple une matrice de carrés

de calibration (fig. 2), et de fixer pour une zone

choisie une dose d’insolation aux électrons.

fig. 2 Dessin informatique des différents

niveaux de gris à transférer dans le masque.

D’autre part, nous avons également la

possibilité de lui faire calculer, à partir d’une

image informatique en niveaux de gris, le dessin

« en dose » que le faisceau du MEB inscrira dans

le verre. C’est précisément cet outil que nous

avons utilisé, dans l’espoir d’obtenir à partir

d’une image en niveaux de gris, un motif dans le

verre, et enfin un objet 3D dans la résine après

une classique insolation UV.

Aidés des données du fabricant et d’un

microscope optique, l’analyse d’une matrice de

carrés dosés progressivement (sous 30 keV,

100 pA) nous a permis d’estimer la dose limite,

rendant le masque totalement opaque en un

point : 250 µC/cm

2

. Ainsi, le transfert du motif

de calibration dans le masque fut possible avec

un facteur d’échelle choisi (fig. 3)

fig. 3 Tranfert en négatif du dessin en

niveaux de gris dans le masque.

Volume 1, numéro 1

Enfin, pour évaluer les limites de résolution

du masque, nous avons cherché à réaliser des

lignes de 500 nm. Comme nous pouvons le

constater sur l’image réalisée au microscope

optique (x 1000) du masque ci-dessous (fig. 6a),

les motifs sont bien présents même si le

contraste des lignes n’est pas très important. Le

transfert de ce masque dans de la résine S 1805

d’épaisseur 0,5 µm nous permet d’annoncer que

la limite de résolution de cette technique

permet d’atteindre des résolutions de l’ordre du

micron. Cette technique ouvre la voie à de

multiples applications transférable dans du

silicium ou du verre.

Pour confirmer la validité de cette

estimation de dose limite, nous avons pu

observer une absence de développement de la

résine lors de plusieurs essais d’insolation UV

au-delà de cette dose.

De nombreux autres motifs de masque ont

été réalisés afin de répondre à nos attentes, à

savoir obtenir un étalonnage entre niveaux de

gris de l’image informatique et épaisseur de

résine restante après insolation UV à travers le

masque (cas d’étude avec résine positive) dans le

but d’établir une courbe de correspondance

niveaux de gris/épaisseur de résine développée.

Cette correspondance établie, il a été possible

de transférer tout ce que nous souhaitions (nous

parlerons de la résolution plus loin) dans la

résine à une échelle donnée (y compris photos

niveaux de gris).

Afin d’illustrer ces propos, voici (fig. 4a) un

ensemble d’anneaux concentriques susceptibles

de se traduire dans une résine positive par un

ensemble de marches circulaires en escalier (fig.

4b) et une roue dessinée en niveaux de gris

devant permettre la réalisation en résine d’une

hélice (fig. 5 a et b).

fig. 4a Anneaux

concentriques dans le

verre

fig. 4b Image MEB du

transfert dans l’AZ

4562 10 µm

fig. 5a Dessin en

niveaux de gris sans

unité d’une hélice

fig. 5b : Images MEB du

transfert dans de la résine

positive AZ 4562 10 µm

fig. 6a Image du

masque après insolation

de lignes de 500 nm

fig. 6b Image MEB du

transfert UV dans de la résine

S 1805 d’épaisseur 500 nm

Microscope à Force Atomique

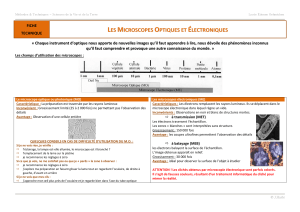

Le système de microscopie à force atomique

(Atomic Force Microscopy – AFM) récemment

installé dans la Centrale Technologique

Universitaire est destiné à la caractérisation à

l'échelle nanométrique d’échantillons qui, à

l’instar de ce qui se fait dans la Centrale,

relèvent d’études pratiquées dans de nombreux

champs d’applications. L’objectif est de

permettre une utilisation courante afin

d’étudier la topographie de surface, l'imagerie

magnétique de films et la cartographie de

résistances locales avec la meilleure résolution

possible.

Le microscope possède deux platines, une

platine ‘‘grands échantillons’’ pouvant accueillir

des plaquettes jusqu’à 200 mm de diamètre et

une platine ‘‘petits échantillons’’ qui peut être

équipée d’une chambre environnementale afin

de travailler sous atmosphère contrôlée (gaz

inerte, contrôle d’humidité). Afin d’étendre la

versatilité de l’instrument, deux scanners sont

disponibles : un scanner large champ (90 µm x 90

µm x 7 µm en Z) avec option asservissement en

(X,Y) et Z (close loop) et un scanner petit champ

(10 µm x 10 µm x 2 µm en Z).

Tous les modes classiques de fonctionnement

d’un AFM sont possibles sur l’instrument,

ouvrant l’accès à des informations

topographiques, magnétiques et électriques

locales : contact, contact intermittent (aussi

appelé mode acoustique ou «tapping»),

microscopie à force magnétique (MFM) / à force

électrostatique (EFM), résiscope (cartographie

de la résistance, gamme 10

4

-10

12

Ω).

De plus, une option spécifique a été acquise

afin de réaliser de la lithographie sous pointe,

qu’il s’agisse d’oxydation locale (avec ou sans

atmosphère contrôlée) ou d’autres processus

tirant parti du contrôle fin de la position (X, Y,

Z) du levier à la surface d’un échantillon

(indentations, manipulation de nano-objets, etc.).

Ci-contre la topographie

obtenue en mode contact

intermittent d’un ensemble

d’îlots de Ge élaborés sur un

substrat de Si par CVD.

L’AFM étant installé en salle blanche, chaque

phase de l’élaboration technologique de

nanodispositifs peut être suivie.

La réservation du microscope se fait, comme

pour les autres équipements de la Centrale,

via

le

logiciel, après passage d’un brevet.

Pour plus

d’informations

contactez :

psud.fr

psud.fr

Page 4 Volume 1, numéro 1

Pour plus

d’informations

contactez :

benoit.belie[email protected]

psud.fr

Préparation chimique – gravure humide :

- sorbonnes spécialisées à flux laminaires

(solvants, acides, bases, résines)

Dépôt sous vide :

- pulvérisation cathodique (2 systèmes)

- évaporation par effet joule

(2 systèmes)

- évaporation par canon à électron

(1 bâti)

Dépôts électrochimiques :

- 2 potentiostats-galvanostats

(continu, pulsé, pulsé inverse)

Dépôts chimiques basse pression :

- PECVD (2 réacteurs)

Oxydation et recuit :

- oxydation thermique sèche et humide

- four de recuit classique

- four de recuit rapide

Alignement de masques et photolithographie :

- dépôt de résine (tournettes, plaques chauffantes,

étuves)

- insolation UV (aligneur double face et simple

face, scellement de substrat)

- insolation UV profond (248 nm)

- développement

Gravure chimique :

- gravure chimique anisotrope du silicium

KOH et TMAH

- gravure électrochimique du silicium

macro et nanoporeux

Gravure sèche :

- gravure sèche RIE gaz

fluorés (2 systèmes)

- gravure ICP Silicium

- gravure IBE

- gravure plasma 0

2

( 2 systèmes)

Microscopie et lithographie électronique :

- imagerie (2 microscopes)

- micro-analyse X

- imagerie haute résolution et

lithographie électronique

(2 systèmes)

Moyens de nettoyage, d’amincissement

d’assemblage et de connexion :

- microsoudure (2 systèmes)

- nettoyage CO

2

supercritique

- rodage polissage mécano-chimique

- découpe de substrats

Caractérisations physique et optique :

- profilométrie mécanique (2 systèmes)

- profilomètre/vibromètre

interférométrique

- ellipsométrie

- ellipsométrie spectroscopique

- microscopie champ proche

- mesure de contrainte par

balayage laser

- diffractomètre X

- mesure d’angle de contact

Caractérisations électriques en signal basse

fréquence ou continu :

- mesures de résistivité 4 pointes

- mesures par effet Hall

- mesures des impédances et

des capacités et mesures

des courants

Caractérisations électriques micro

ondes et optoélectronique

Préparation chimique – gravure humide :

- sorbonnes spécialisées à flux laminaires

(solvants, acides, bases, résines)

Dépôt sous vide :

- pulvérisation cathodique (3 systèmes)

- évaporation par effet joule

(2 systèmes)

- évaporation par canon à

électron

Dépôts électrochimiques :

- 2 potentiostats-galvanostats

(continu, pulsé, pulsé inverse)

Dépôts chimiques basse pression :

- PECVD (2 réacteurs)

Oxydation et recuit :

- oxydation thermique sèche et humide

- four de recuit classique

- four de recuit rapide

Alignement de masques et photolithographie :

- dépôt de résine (tournettes,

plaques chauffantes,

étuves)

- insolation UV (aligneur double

face et simple face, scellement

de substrat)

- insolation UV profond (248 nm)

- développement

Gravure chimique :

- gravure chimique anisotrope

du silicium KOH et TMAH

- gravure électrochimique du

silicium macro et nanoporeux

Liste des principaux équipements de la CTU

Equipements en cours d’installation

2 bâtis de gravure ionique réactive RIE sont en cours de réception dans notre centrale. Ils

seront principalement dédiés à la gravure de métaux.

1 bâti écriture directe laser est aussi en cours de réception.

1 bâti d’évaporation par canon à électrons sera livré au début de l’été 2007.

Pour plus

d’informations

contactez :

veronique.[email protected]

psud.fr

Page 5 Volume 1, numéro 1

6

6

1

/

6

100%