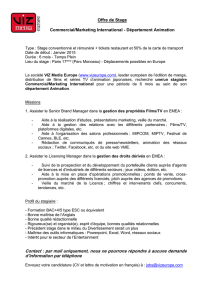

Contribution à l`étude de procédés de réalisation de structures métal

Chapitre III – Techniques de caractérisation, de dépôt et de recuit des films de PZT

Chapitre III Techniques de caractérisation, de dépôt

et de recuit des films minces de PZT

Résumé :

Ce chapitre présente les principales techniques de caractérisation utilisées au cours

de cette étude, ainsi que les techniques de dépôt les mieux adaptées pour les films minces

de PZT sur substrat de silicium. Une attention toute particulière est portée à la

pulvérisation cathodique et aux modifications qu'il nous a été nécessaire d'apporter à un

bâti classique que nous avons ensuite utilisé pour nos dépôts. Ainsi modifié, nous avons pu

jouer sur la composition chimique du gaz de plasma : nous avons pu passer d'un gaz 100%

argon à un mélange 90% argon et 10% oxygène. Le dernier paragraphe présente les

techniques de recuit classique et rapide.

Chapitre III – Techniques de caractérisation, de dépôt et de recuit des films de PZT

III.1. Introduction

Nous avons introduit à la fin du chapitre I et montré au chapitre II certaines raisons

qui motivent l'intégration des films de PZT en couches minces dans la microélectronique.

Rendre les procédés de dépôt compatibles avec les techniques actuelles de la

microélectronique, autrement dit, utiliser les appareils déjà présents dans les chaînes de

production industrielle, devient capital pour la fabrication des microsystèmes. De plus, ces

dépôts en couches minces doivent aussi être compatibles du point de vue des températures

de cristallisation de ces couches. En effet, il ne faut pas que les différents budgets

thermiques ajoutés par les recuits des couches minces dépassent les valeurs fixées par les

procédés de fabrication standards CMOSa, à savoir 400°C une fois que le circuit CMOS est

réalisé 1 et des températures supérieures quand la réalisation du microsystème se fait avant

la dernière étape CMOS. Dans ce chapitre nous décrivons les techniques de dépôt les plus

compatibles avec les technologies de salle blanche. La pulvérisation cathodique, utilisée au

cours de ce travail, est plus particulièrement détaillée. Puis nous enchaînerons avec la mise

en place de la pulvérisation réactive, la description des différentes cibles de pulvérisation

utilisées ainsi que les difficultés de ce genre de technique. Nous introduirons les deux

principales techniques de recuit nécessaires à la cristallisation des différents matériaux

d'une structure multicouche pour microsystèmes piézoélectriques. Mais tout d'abord, nous

allons décrire les techniques de caractérisation utilisées au cours de cette étude.

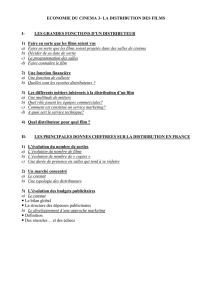

III.2. Les techniques de caractérisation

Dans ce paragraphe nous allons rappeler brièvement le fonctionnement des

différents moyens de caractérisation mis en œuvre, à savoir, la diffraction des rayons X, la

spectroscopie à sonde ionique, le microscope à force atomique et la microscopie

électronique à balayage pour les caractérisations physico-chimiques. En ce qui concerne la

caractérisation des propriétés piézoélectriques, nous détaillerons le montage électrique

a CMOS : Complementary Metal Oxide Semiconductor

Chapitre III – Techniques de caractérisation, de dépôt et de recuit des films de PZT

nommé "Tower-Sawyer" pour mesurer la polarisation en fonction du champ de nos

échantillons. Tous ces outils de caractérisation sont présents au LPM.

III.2.1

La diffraction des rayons X

La découverte des rayons X a été faite par Wilhem Conrad Röntgen en 1895. Ce

moyen de caractérisation est souvent utilisé afin de connaître le degré de cristallinité d'un

matériau et pouvoir montrer une orientation préférentielle des grains constituant la matière

(voir le chapitre IV.3.3 pour plus de détails). Le matériel utilisé est de marque Rigaku et

son principe de fonctionnement est celui de la diffraction des rayons X par les plans

cristallins récupérés par un diffractomètre θ-2θ. Les rayons X sont issus d'un bloc de

cuivre refroidi bombardé par des électrons. La raie du cuivre utilisée est dénommée Kα

(λ=154,056 pm). Si le matériau est cristallin alors il peut y avoir diffraction de ce rayon si

les conditions de Bragg sont respectées, à savoir :

2sin

hkl

n

λ

dθ

= où 2

hkl

d

est la distance réticulaire des plans d'atome.

n

λ

est la longueur d'onde des rayons X

θ

est l'angle d'incidence des rayons X avec la surface de

l'échantillon.

D'après cette formule nous voyons que sous incidence θ le faisceau diffracté ne

peut provenir que d'une famille de plans dont la distance réticulaire est dhkl.

Alors que l'échantillon tourne sur lui-même d'un angle θ, un compteur Geiger Müller

tourne d'un angle 2θ par rapport à la source de rayons X afin de capter les rayons diffractés

(voir Figure III-1).

Chapitre III – Techniques de caractérisation, de dépôt et de recuit des films de PZT

Figure III-1 - Schéma de fonctionnement en mode

θ

-2

θ

Une banque de donnée nommée "Fiches JCPDS-ICDDb" est accessible et donne les

intensités des rayons diffractés en fonction de 2θ de la plupart des composés organiques et

inorganiques. Le principe de la poudre a été pris pour ne pas privilégier une famille de

plans hkl par rapport à une autre. En effet, l'intensité des rayons diffractés est

proportionnelle aux nombres de plan qui diffractent. Dans un cristal, une orientation

préférentielle est souvent observée, elle se traduit par une intensité plus importante d'un

plan de diffraction par rapport à celle de la fiche JCPDS de la poudre (les intensités étant

normalisées).

III.2.2

Spectroscopie par sonde ionique

La technique SIMSc ou spectroscopie de masse des ions secondaires consiste à

bombarder une surface avec un faisceau d'ions primaires (souvent de l'oxygène ou du

césium) accélérés entre 1 et 10 keV. Sous l'impact, des particules sont éjectées de la cible,

il s'agit soit d'atomes, soit d'ions, soit d'un mélange des deux. C'est la partie ionisée qui

nous intéresse ici, car ces ions ou molécules ionisées vont être extraits, analysés et séparés

en fonction du rapport masse sur charge électrique. La technique SIMS est un moyen de

caractérisation extrêmement sensible mais les informations qu'elle donne sont qualitatives

b JCPDS-ICDD : Joint Committee of Powder Diffraction Standard International Centre for Diffraction Data

c SIMS : Secondary Ion Mass Spectroscopy

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

1

/

38

100%