Communiqué de presse - Fronius International

01/2011 1/7

COMMUNIQUE DE PRESSE

Vers un chargement de batterie efficace

Les dessous techniques du nouveau process de charge Ri de Fronius

(Wels, Autriche, juin 2014) Le process de charge Ri présenté il y a quelques temps par Fronius, le

spécialiste autrichien du chargement de batteries d'entraînement pour engins de manutention

électriques, a suscité un vif intérêt. Certains utilisateurs ont d'ores et déjà recours à cette nouvelle

technologie et bénéficient de ses avantages. Ce rapport est destiné à tous ceux qui souhaitent

approfondir le sujet et en savoir plus sur le fonctionnement du process de charge Ri.

Depuis de nombreuses années, la priorité est à l'optimisation permanente de l'efficacité des engins de

manutention électriques. Les nouvelles découvertes technologiques en matière d'entraînement,

d'électronique de commande et de stockage de l'énergie sont constamment mises à l'épreuve. Le thème du

stockage de l'énergie en particulier retient toute l'attention des chercheurs et des concepteurs. Le chargement

des unités de stockage rechargeables s'inscrit directement dans ce contexte. Celles-ci sont nommées ci-

après « batteries », conformément au langage courant, bien que le terme technique consacré soit

« accumulateur ».

La batterie plomb-acide éprouvée depuis plus de 100 ans est encore et toujours la solution de stockage

d'énergie la plus utilisée dans les engins de manutention avec moteur électrique. Avec ce type de batterie,

l'énergie électrique est transformée en énergie chimique au cours de la charge. Lorsqu'un consommateur est

raccordé, l'énergie chimique est retransformée en énergie électrique. Au fil du temps, les processus de

charge ont subi des modifications : des premiers chargeurs à transformateur 50 Hz avec process de charge

non régulé, aux chargeurs haute fréquence (HF) avec process de charge régulé, en passant par les

chargeurs commandés par microprocesseur avec algorithmes complexes, la route a été longue. Le

processus le plus connu et le plus répandu aujourd'hui en intralogistique est le processus de charge IUI.

Avec le « process de charge Ri », l'entreprise Fronius qui conçoit et fabrique des chargeurs de batterie

depuis 1946, propose un nouveau concept pour le chargement des batteries d'entraînement plomb-acide. La

suite de ce rapport revient en détails sur les particularités de ce concept par rapport aux autres process de

charge et sur les avantages qui en résultent en matière d'efficacité énergétique et de rendement de charge.

La résistance interne effective

La résistance interne effective d'une batterie, en abrégé Ri, est une valeur spécifique à la batterie qui évolue

au cours de la charge et de la décharge au gré des variations de la concentration d'acide et d'autres effets

tels que les processus de diffusion, la surtension de polarisation ou la transformation du sulfate de plomb en

oxyde de plomb. Afin de bien comprendre les connexités représentées ci-après ainsi que le mode de

fonctionnement du nouveau processus de charge, il convient d'abord de s'intéresser au comportement de la

résistance d'une batterie plomb-acide. La fig. 1 présente les résistances des différents composants d'une

batterie plomb-acide et leur comportement lors de la charge. Du fait du comportement différent de chaque

résistance, la résistance interne effective Ri évolue continuellement au cours du process de charge, en

fonction de l'état de charge. La modification la plus importante de la résistance interne effective s'opère dans

les plages d'état de charge supérieure et inférieure de la batterie. Les principaux composants responsables

de l'augmentation de la résistance interne effective dans la plage d'état de charge basse sont le matériau actif

et l'électrolyte. Dans le domaine des batteries, les matériaux actifs correspondent aux composants qui

prennent part « activement » à la charge et à la décharge au niveau de l'anode (pôle positif) et de la cathode

(pôle négatif), c'est-à-dire qui sont transformés.

01/2011 2/7

Lorsque l'état de charge est croissant, la résistance de polarisation fortement dépendante du courant est la

principale responsable de l'augmentation de la résistance interne effective. Vers la fin du chargement, elle

présente une forte impédance car plus aucun matériau actif (sulfate de plomb) n'est disponible pour la

transformation en plomb et en oxyde de plomb. La fig. 2 représente le tracé schématique de la résistance

interne effective Ri dans les batteries plomb-acide en fonction de l'état de charge. « SOC » (State of Charge)

indique l'état de charge de la batterie. Les influences extérieures, comme la température, le vieillissement et

autres, ne sont ici pas prises en compte.

Effets du processus de charge sur la puissance dissipée

Maintenant que le comportement de la résistance interne effective au cours du processus de charge est

connu, il est temps de s'intéresser au process de charge et à son influence sur la puissance dissipée Pdissipée

produite au niveau de la résistance interne effective. Selon la méthode traditionnelle, le process de charge se

décompose en trois parties.

1. Branche I, la phase de charge principale

Durant cette phase, la charge est réalisée avec un courant constant jusqu'à atteindre une limite de tension

définie (généralement 2,4 volts par cellule). Le courant de charge est choisi en fonction de la capacité de la

batterie et réglé via le chargeur, par exemple 20 A/100 Ah.

2. Branche U, la phase de charge principale

Une fois la limite de tension définie atteinte dans la branche I de la phase de charge principale, la charge

se poursuit en conservant cette tension constante. De ce fait, alors que l'état de charge augmente, le

courant de charge diminue. Lorsque ce dernier devient inférieur à une certaine valeur limite, le chargeur

de batterie passe à la phase suivante, la dernière.

3. Branche I2, la phase de recharge

Durant cette phase, la charge est à nouveau réalisée avec un courant constant, et seule une limite de

tension très élevée fait office de mise hors circuit de sécurité. La phase de recharge ne contribue qu'un

minimum à la charge complète de la batterie, puisque seule une faible quantité d'énergie est transformée

durant le chargement. Au lieu de cela, l'énergie circule dans la réaction secondaire (électrolyse de l'eau)

qui produit un dégagement gazeux au niveau des électrodes de la batterie. La surcharge ciblée est

importante pour prévenir toute stratification d'acide et équilibrer les tolérances de capacité de chaque

cellule.

La majeure partie de la charge (70 à 80 %) est réalisée dans la branche I de la phase de charge principale.

Cela signifie que, pendant cette période, la résistance interne effective varie déjà fortement. La puissance

dissipée produite par le courant de charge constant au niveau de la résistance interne effective s'exprime

donc ainsi :

Pdissipée = I2 x Ri

La fig. 3 propose une représentation schématique de la puissance dissipée Pdissipée en fonction de la

résistance interne effective pour un courant de charge constant I. Les pertes de charge restent toutefois

indésirables. Elles sont la cause principale de l'échauffement de la batterie, lequel, notamment au-delà de

40 °C, a une influence particulièrement négative sur la durée de vie d'une batterie à base de plomb et d'acide

sulfurique, puisqu'il accélère toutes les réactions chimiques. Ces pertes de charge sont dues à des courbes

caractéristiques de charge jusqu'ici prédéfinies, selon lesquelles la batterie, indépendamment de sa

concentration d'acide et, donc, de son état de charge, est parfois soumise à un courant de charge trop élevé.

Afin d'améliorer l'efficacité énergétique, Fronius a recours au tout nouveau process de charge Ri. Ici, le courant

de charge I n'est pas alimenté de façon constante, mais régulé en fonction de la résistance interne effective Ri.

Ainsi, lorsque la résistance interne effective est élevée, le courant de charge I est faible, et inversement. La

diminution de moitié environ du courant de charge I pour une résistance interne effective Ri identique permet de

diviser par quatre la puissance dissipée Pdissipée.

01/2011 3/7

Exemple de calcul avec Ri = 50 mOhm et I = 100 A :

Pdissipée = I2 x Ri

Pdissipée = 1002 x 0,050

Pdissipée = 500 W

Si le courant de charge est divisé par deux, le calcul est le suivant :

Pdissipée = (𝐼

2)2 x Ri

Pdissipée = (100

2)2 x 0,050

Pdissipée = 125 W

La fig. 4 propose une représentation schématique de l'adaptation du courant de charge I en fonction de la

résistance interne effective Ri et de l'effet produit sur la puissance dissipée Pdissipée. Dans la pratique, cette

méthode permet d'améliorer l'efficacité énergétique par rapport au processus de charge IUI traditionnel dès la

phase de charge principale. Toutefois, l'adaptation du courant de charge ne contribue pas seulement à

diminuer les pertes au niveau de la résistance interne effective, elle a également des répercussions sur les

effets parasites comme décrit ci-après.

Effets du processus de charge sur le rendement de charge

Pour obtenir une charge complète de la batterie, il faut que la charge Qsortant alimentée via le chargeur soit

supérieure à la charge Qentrant consommée par la batterie. Le rapport entre les deux charges est habituellement

nommé facteur de charge FC, la valeur inverse s'appelle le rendement de charge ηcharge ou rendement de

Coulomb. Soit la formule suivante :

FC = Qsortant

Qentrant ηcharge = 1

𝐹𝐶

Qentrant est ici déterminée par une décharge avec courant défini, habituellement C/5. Un courant de décharge

de C/5 signifie que la batterie est déchargée avec un courant correspondant à un cinquième de la capacité

nominale.

Dans le cas d'un cycle de charge et de décharge complet avec un processus de charge IUI classique, le

facteur de charge type LF se situe entre 1,12 et 1,25. Il peut cependant fortement évoluer au cours de la vie

de la batterie. L'électrolyse de l'eau, qui apparaît sous forme de réaction secondaire, est déterminante pour

un faible rendement de charge, respectivement un facteur de charge élevé, dans le cas de batteries plomb-

acide. Cette réaction secondaire ne contribue pas au stockage de l'énergie, elle s'opère en concurrence

permanente avec la réaction principale qui, elle, est responsable du stockage de l'énergie, c'est-à-dire de la

transformation du sulfate de plomb en plomb et en oxyde de plomb. Le facteur de charge dépend donc du

process de charge et de la tension aux bornes ainsi produite.

La fig. 5 propose un circuit équivalent fortement simplifié d'une batterie plomb-acide. Celui-ci représente la

tension aux électrodes E0 comme source de tension modifiable, la résistance interne effective Ri examinée

précédemment, le courant de charge I ainsi que la réaction secondaire RRS comme résistance parallèle. Au

cours du processus de charge, la tension entre les électrodes E0 augmente avec la croissance de l'état de

charge. De ce fait, la tension dans la branche parallèle de la réaction secondaire augmente également. Ainsi,

lorsque l'état de charge augmente, l'électrolyse de l'eau est toujours plus dominante.

Puisque, comme mentionné plus haut, la résistance interne effective augmente sur la base de la résistance

de polarisation (voir la fig. 1), la chute de tension URi augmente également pour un courant de charge I

constant.

01/2011 4/7

URi = I x R1

Cela signifie que la chute de tension supplémentaire URi conduit dès la phase de charge principale à une

augmentation précoce de la réaction secondaire et, de manière indésirable, à une circulation de courant

accrue dans la réaction secondaire.

UKl = URi + E0

Cette part du courant de charge n'est pas transformée au cours du chargement et augmente ainsi le facteur

de charge nécessaire à la charge complète de la batterie.

I = IRS + IRP

Dans cette formule, IRP décrit le courant qui circule dans la réaction principale et, donc, qui contribue au

chargement de la batterie. IRS représente la part du courant de charge perdue dans la réaction secondaire et,

donc, qui ne participe pas au chargement. La fig. 6 propose une représentation schématique de la phase de

charge principale, branche I.

Lors du développement du nouveau process de charge Ri, l'accent a été mis sur la réduction maximale de la

réaction secondaire dans la phase de charge principale, afin d'utiliser la majeure partie du courant de charge

pour la réaction principale. Ceci n'est toutefois pertinent que pour la phase de charge principale, lors de

laquelle l'électrolyse de l'eau et le dégagement gazeux en résultant au niveau des électrodes de la batterie ne

sont pas encore souhaités ni effectifs. Durant la phase de recharge, lors de laquelle, avec un état de charge

croissant, la réaction principale a en majeure partie dépéri sous l'effet de la résistance de polarisation en

augmentation constante, le courant de charge est déplacé de manière ciblée dans la réaction secondaire et,

donc, dans la circulation de l'électrolyte. Le facteur de charge nécessaire peut ainsi être réduit à une valeur

minimale.

Avec des profils de décharge types en intralogistique, le nouveau process de charge Ri permet d'obtenir des

facteurs de charge situés entre 1,05 et 1,12, soit un rendement de charge ηcharge de 88 à 95 %.

La puissance dissipée Pdissipée diminuée ainsi que le rendement de charge ηcharge augmenté résultent de

l'adaptation du courant de charge à la résistance interne effective de la batterie. La mesure de la résistance

interne effective détermine donc la tension de charge. Le courant de charge est ensuite automatiquement

adapté au tracé de la courbe de résistance interne effective de la batterie. Pour la première fois, ce n'est donc

pas le courant mais la tension qui est prédéfinie. Cela signifie que si la résistance interne effective est plus

élevée, et donc que la capacité d'absorption de courant de la batterie est plus faible qu'en début de charge, le

courant de charge est réduit et les pertes de charge sont évitées. Si la résistance interne effective diminue au

cours de la charge, la capacité d'absorption de courant augmente et le courant de charge augmente

automatiquement pour baisser à nouveau par la suite lorsque la résistance interne effective augmente. La

batterie reçoit donc uniquement le courant de charge dont elle a réellement besoin.

Cette approche permet, en phase de charge principale, une augmentation de l'efficacité énergétique de 8 %

en moyenne par rapport aux chargeurs de batterie haute fréquence utilisant un processus de charge IUI

traditionnel. La quantité d'énergie nécessaire devant être mise à disposition par le chargeur pour une charge

complète de la batterie, c'est-à-dire phase de recharge comprise, diminue ainsi de 6,5 % maximum en

moyenne, avec des pointes jusqu'à 10 % par rapport aux chargeurs de batterie HF. Fait important : l'énergie

économisée ne se change pas en chaleur, d'où une réduction de la température moyenne de la batterie, ce

qui influe positivement sur la durée de vie de cette dernière.

Résumé des caractéristiques du process de charge Ri

Le rendement des chargeurs de batterie avec process de charge Ri est de 93 %, le rendement de charge

ainsi que le rendement global, de la prise à l'engin de manutention, connaissent respectivement une

augmentation pouvant atteindre 10 %. Cela signifie que lors de la transformation du courant alternatif de la

prise en courant continu (nécessaire pour charger la batterie) dans le chargeur de batterie et du process

électrochimique de charge de batterie qui s'ensuit, l'utilisation de l'énergie a été optimisée au point de réduire

les coûts énergétiques de manière significative.

01/2011 5/7

En outre, une plus faible consommation d'énergie entraîne un moindre échauffement de la batterie durant le

process de charge et, donc, une durée de vie de la batterie plus élevée et une moindre consommation d'eau.

Concernant la durée de vie de la batterie, le process de charge Ri présente un autre avantage : précisément,

et c'est souvent le cas, lorsque la batterie n'est que partiellement déchargée, la charge dure pendant le temps

de charge déterminé. Du fait d'un apport d'énergie plus faible, la batterie est protégée de l'échauffement lié à

la charge et les courants de pointe sont évités.

D'après une directive de la ZVEI (fédération centrale de l'industrie électrotechnique et électronique

allemande) dont le siège est situé à Francfort-sur-le-Main : « La technique de charge a une influence

déterminante sur la durée de vie d'une batterie. Il est établi que les dommages aux batteries proviennent

davantage d'une charge incorrecte que de la décharge. » Il est donc judicieux de réfléchir à une technologie

de chargement adaptée.

Signes : 13.902 sans espaces

Légendes

Voir le tableau ci-dessous

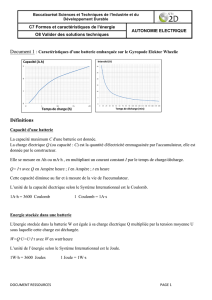

Fig. 1 Résistances des différents composants d'une batterie plomb-acide et

leur comportement lors de la charge (image : Fronius)

Fig. 2 Tracé schématique de la résistance interne effective Ri dans les

batteries acide-plomb en fonction de l'état de charge (image : Fronius)

Fig. 3 Représentation schématique de la puissance dissipée en fonction de la

résistance interne effective pour un courant de charge constant (image :

Fronius)

Fig. 4 Représentation schématique de l'adaptation du courant de charge I en

fonction de la résistance interne effective Ri et de l'effet produit sur la

puissance dissipée Pdissipée (image : Fronius)

Fig. 5 Circuit équivalent fortement simplifié d'une batterie plomb-acide avec la

tension aux électrodes E0 comme source de tension modifiable, la

résistance interne effective Ri, le courant de charge I ainsi que la

réaction secondaire RRS comme résistance parallèle (image : Fronius)

Fig. 6 Représentation schématique du courant IRP contribuant au chargement

de la batterie et de la part du courant de charge perdue dans la réaction

secondaire (image : Fronius)

6

6

7

7

1

/

7

100%