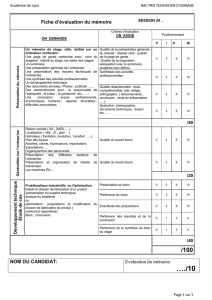

N°50 - Machines-outils Centres d`usinage: d`avant garder présentés

N°50 - Machines-outils

Centres d’usinage:

d’avant garder présentés aux recentes

exposition

Réserves d'usage : le téléchargement est gratuit, l'impression et la diffusion des articles sont autorisées au sein de votre entreprise.

Tout autre usage est soumis à l'acceptation préalable de Trametal (exploitation sur le site web de l'entreprise, intégration de l'article dans vos documents de com-

munication, journaux internes et externes, diffusion auprès des clients, des partenaires...).

Contactez nous à : [email protected] pour tout renseignement.

D’autres informations sur le même sujet

peuvent être consultées en français sur :

D’autres informatons sur le même sujet

peuvent être consultées en anglais sur:

MACHINES-OUTILS

Centres

d’usinage:

d’avant-garde

présentés aux récentes

expositions

T

RAMETAL - Novembre 2000 - 43

Ce qu’il est convenu d’appeler les machi-

nes à architecture parallèle - c’est-à-dire les

conceptions hexapodes ou tripodes, aussi bien

à “pattes“ constituées par des vis à billes en-

traînées deux par deux par des combinaisons

de servomoteurs aboutissant à une plate-for-

me orientable sur laquelle est montée une

électrobroche, que par une association de

trois chariots se déplaçant sur guidages li-

néaires (voire par moteurs linéaires) et com-

mandés par leurs propres servomoteurs pour

agir sur des bras de levier supportant, guidant

et faisant se déplacer une électrobroche - a

été considéré, à l’origine, comme trop révolu-

tionnaire pour devenir courant. Pourtant, il

s’agit là d’une construction à la fois relative-

ment simple et extrêmement rigide, permet-

tant des déplacements à très hautes vitesses

comme on en a besoin pour travailler en UGV,

par exemple. Qui plus est, les commandes

numériques qui leur sont associées permet-

tent d’exploiter de tels centres d’usinage pour

des travaux les plus complexes en cinq axes,

exactement comme on le fait sur des centres

d’usinage à architecture classique à coordon-

nées polaires. C’est ainsi, que pratiquement

trois après la sortie des premiers modèles

hexapodes sont apparus une variété de mo-

dèles de ces machines chez un grand nombre

de constructeurs, aussi bien aux Etats-Unis

qu’au Japon, comme on a pu les voir au cours

des expositions qui se sont succédées. Dès

l’an denrier à l’EMO de Paris, on a pu se rendre

compte que de prototypes on en était passé

à des machines industriellement exploitables

- et exploitées. Cette année, on en a eu la

confirmation formelle, aussi bien l’exposition

METAF de Düsseldorf qu’à l’IMTS de Chicago,

comme on va essayer d’en brosser un bref ta-

bleau dans les lignes qui suivent.

Centres d’usinage Hypermach à tête

tripode et axes à moteurs linéaires

Une alliance effectuée entre le construc-

teur allemand DS TECHNOLOGIE et CINCINNATI

MACHINE a donné le jour à une conception

“sur mesure” de centre d’usinage à très hau-

tes performances appelée Hypermach. Ce

type de machine est destiné à tirer le meilleur

parti d’un concept de tête d’usinage tripode

MACHINES-OUTILS

Les récentes

expositions

METAV de

Düsseldorf et

IMTS de

Chicago ont

permis de se

rendre compte

dans quelle

mesure les

constructeurs

du monde

entier se sont

impliqués dans

le

développement

de modèles de

centres

d’usinage

rompant avec

la plupart des

solutions

classiques

avancées

connues pour

s’orienter

délibéré-

ment vers

les

architec-

tures dites

“parallèles

” et la très

haute

vitesse

avec

l’adoption

très

fréquente

des

moteurs

linéaires.

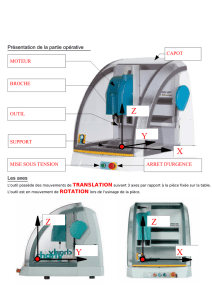

Doc. MAZAK

par Jean D. CYSSAU, Président du Conseil de Rédaction

Fig. 1 - Pouvant atteindre des vitesses de déplace-

ment de 50 m/mn avec des accélérations de 1g, la

tête Z3 équipant les centres d’usinage CINCINNATI

MACHINE Hypermach est à commande de déplace-

ments à architecture parallèle à trois axes linéaires.

et Eléonore ROBERT, Directeur, Rédacteur en Chef

44 - Novembre 2000 -

T

RAMETAL

appelée Z3 développée par DS TECHNOLOGIE

(fig. 1). Elle est animée par un ensemble de

trois coulisses linéaires commandées indé-

pendamment, connectées à la broche par des

joints universels. Lorsque ces trois axes se

meuvent en synchronisme, l’outil

se déplace selon un axe classi-

que Z. Lorsqu’ils sont program-

més pour se déplacer indépen-

damment, ils engendrent des

axes de mouvement A et B dès

lors que le système est intégré à

une machine de type centre d’usi

-

nage horizontal ou détoureuse,

comme c’est le cas de l’Hyper-

mach (fig. 2). Pour assurer une ri-

gidité supérieure, chaque “patte”

est environ quatre fois plus rigide

qu’une construction classique. Et, comme la

profondeur usinée sur la plupart des pièces

aéronautiques, domaine essentiel auquel s’a-

drese l’Hypermach, ne dépasse pas environ

300 mm, la course Z a été limitée à 670 mm.

Cette conception aboutit à la possibilité d’usi-

ner des sections extrêmement minces (fig. 3)

dans des composants structurels en alumi-

nium. Cette tête peut recevoir des broches

motorisées d’une puissance jusqu’à 75 kW

(100 kW testés actuellement) atteignant une

vitesse de 7500 à 40000 t/mn avec pour but

de monter jusqu’à 100000 t/mn, l’utilisateur

étant en mesure de choisir des broches à

grande vitesse et faible couple ou à basse vi-

tesse et couple élevé pour répondre à ses be-

soins spécifiques. La vitesse angulaire est de

50 m/mn, les accélérations linéaires de 1 g et

celles de rotation de 685°/s2. L’orientation de

broche selon les axes A-B est de ± 40° sur

une course Z de 370 mm, avec un maximum

de déplacement sur cet axe de 670 mm. Mon-

tée sur roulements céramiques et accueillant

des attachements HSK 63F, elle conserve une

grande rigidité à très haute vitesse et ne subit

qu’une faible dilatation thermique. Cette tête

est l’un des éléments clés dans la conception

de l’Hypermach, un autre décisif pour répon-

dre à l’objectif fixé est la construction même

de la machine dont le concept ne peut pas

être qualifié de modulaire mais de configura-

ble en fonction des applications. En effet,

avec un but essentiel qui est celui d’atteindre

les très hautes vitesses, les déplacements sur

les cinq axes sont assurés par des moteurs

linéaires qui permettent des vitesses de con-

tournage sur les pièces dépassant les 60 m/

mn, et de 100 m/mn pour les dé-

placements rapides, avec accé-

lérations de 2 g. Essentiellement,

il existe trois modèles de base,

Hypermach Z3, Hypermach Z3-L

et Hypermach Z-2500. Le premier

est une machine à profiler hori-

zontale de courses X, Y et Z de

3300 à 5000 x 2500 x 670 mm,

le second est une machine pour

longerons de courses X jusqu’à

35000 mm, Y de 1000 à 1500

mm et Z de 670 mm, enfin le troi-

sième un centre d’usinage à colonne mobile

de courses X de 3500 à 10000 mm, Y de

2000 x 5000 mm et Z de 2500 mm confiée à

une table porte-pièce. Tous ces modèles font

appel à un bâti de conception nouvelle cons-

titué de parois en panneaux d’aluminium en-

tre lesquelles est chargé du sable, ce qui lui

confère une grande capacité d’absorption

des vibrations pour une masse très limitée.

Toutes d estin ées à l’industrie aéronautique,

ces machines bénéficient d’un avantage non

négligeable: tous ses axes sont, en effet, si-

tués derrière l’outil, facilitant le montage et

l’usinage de pièces de grandes dimensions.

Centre d’usinage à très haute vitesse

à cinématique parallèle plane

C’est à l’occasion de l’exposition METAV de

Düsseldorf que l’on a appris le développe-

ment récent par MIKRON, en coopération avec

D

AIMLER

C

HRYSLER,

d’un centre d’usinage cinq

axes original de conception hybride (fig. 5) fai-

sant appel à une chaîne cinématique parallèle

plane à coulisse et attelage (type coulisses à

entraînement par vis à billes comme une dé-

monstration en avait été faite lors de l’EMO de

Hanovre de 1997). Comme l’explique très

MACHINES-OUTILS

Fig. 2 -

Configuration

d’un centre

d’usinage à

broche

horizontale

Hypermach

tel qu’il a été

présenté à l’IMTS

de Chicago pour

en démontrer

l’originalité et

les capacité

extraordinaires

d’universalité

des mouvements

et, bien sûr,

de très grande

vitesse comme

cela est

désormais

indispensable

pour l’usinage

des composants

aéronautiques

en aluminium.

Fig. 3 (au centre)

- Pièce type

usinée dans

un bloc

d’aluminium sur

une machine

Hypermach,

démontrant

sa capacité

de réaliser

l’usinage de

parois

très minces.

Fig. 4 - Le

concept de

la machine

Hypermach

exploitant la

tête d’usinage

tripode Z3

consiste à

construire avec

cette dernière

des installations

de toutes

grandeurs

destinées à

l’usinage des

plus gros

composants

aéronautiques,

grâce à un

montant en

panneaux

d’aluminium

emplis de sable.

T

RAMETAL - Novembre 2000 - 45

MACHINES-OUTILS

sommairement (discrétion oblige) le Dr. Tho-

mas Treib, responsable technique chez Mi-

kron Machining Technology, “l’exigence d’u-

ne modularité à 3+1+1 axes est, ainsi, remplie

selon une technique appelée HPM pour High

Performance Machining (usinage à haute per-

formance). Les avantages par rapport aux

machines traditionnelles équipées d’une co-

lonne (bâti mobile, à banc ou en croix) sont

évidents: centre de gravité moins élevé, mas-

se en mouvement plus faible, deux axes d’en-

traînement en plan et donc faciles à fabriquer.

La solution, tout comme l’application chez

DaimlerChrysler, sont convaincantes: la ma-

chine est encore plus précise que les centres

d’usinage classiques, la cadence/les temps

principaux des processus définis sont infé-

rieurs de quelque 30 pour cent, les objectifs

des coûts de fabrication sont deux fois moins

élevés que les coûts générés par les centres

d’usinage traditionnels, une accélération sur

tous les axes de 2g, des avances normales/

avances rapides de 80/100 m/mn et des mas-

ses en mouvement (y compris broches) de <

1000 kg.” Aucune autre précision n’a pu être

obtenue pour le moment, hormis le fait que

l’existence en fabrication d’un tel centre

d’usinage sera transposée rapidement

dans la future génération de centres d’usi-

nage que le constructeur compte lancer

très prochainement.

Centre d’usinage à module tripode

supportant et guidant la broche

Une conception nouvelle de centre d’usi-

nage à broche horizontale est apparue avec le

modèle

SX-051

développé par H

ECKERT

(fig. 6).

Il s’est agi, en exploitant une cinématique pa-

rallèle pour l’unité porte broche, de lui confé-

rer, sous la forme d’un module autonome

SKM 400, l’ensemble des déplacements cor-

respondant aux cinq axes classiques des

centres d’usinage traditionnels afin d’obtenir

une stabilité supérieure et les performances

dynamiques à attendre de la réduction du

nombre d’éléments et d’assemblages qui

aboutit à une masse moindre et à des coûts

de construction réduits. On fera remarquer

que cette machine est l’aboutissement d’un

projet “Dynamill” de coopération auquel plus

de vingt partenaires, entreprises très connues

et universités ou Instituts ont participé dont

Alfing, Baumüller, Beckhoff, Deckel Maho,

Fraunhofer Institut, Heckert, Heidenhain, Hel-

ler, Honsberg Lamb, Ex-Cell-O, ISG, Trumpf,

Thyssen Hüller Hille, Deutsche Star, INA,

Wälzlager Schaeffler, Siemens, WZL RWTH

d’Aix-la-Chapelle, et l’Université ISW de Stut-

tgart. Le module porte-broche a été dévelop-

pé dans le but de parvenir à usiner plus

efficacement et plus économiquement toutes

pièces prismatiques de configuration “boîte”,

aussi bien en aluminium qu’en acier avec

des courses atteignant 650 mm. L’un

des avantages est la suppression ra-

dicale de tout guidage linéaire et l’une

des originalités repose dans

l’accouplement cinématique pour

guider horizontalement la broche

selon des courses correspondant

aux axes X, Y et Z. Trois modules d’axes de

longueur variable constitués d’une servocom-

mande, d’une vis à billes et d’un joint tournant

universel servent à positionner la broche. Cet-

te cinématique offre de nombreux avantages

parmi lesquels on retiendra: 1) une perfor-

mance dynamique accrue en ce qui concerne

les courses sur tous les axes avec une vitesse

montant à 100 m/mn pour une accélération à

1g permis par l’allègement des masses en

mouvement, 2) des coûts réduits dûs à la

disparition des

assemblages

comme les co

-

lonne, base, cou

-

l

lisseau, sup-

port et cou-

vre glissiè-

res, ainsi qu’à

la réduction des temps d’as-

semblage, 3) Diminution globale des temps

d’usinage grâce à l’accroissement de perfor-

mance et à une broche à haute dynamique

(31 kW et 15000 t/mn), 4) adaptabilité aisée

aux types de production envisagés avec l’uti-

lisation, soit d’une table rotative, soit d’une

table rotative pivotante pour du cinq axes, par

exemple pour l’usinage d’aubes d’une lon-

gueur jusqu’à 405 mm.

Fig. 5 - Cette

illustration de

mauvaise qualité

est la seule qu’il

a été possible de

“récupérer” du

bulletin Today de

Mikron sorti au

salon METAV.

Fig. 6 - Concept

de construction

du centre

d’usinage

Heckert à

cinématique

parallèle tripode.

Fig. 7 - Sous le

nom de Dyna M,

A. Mannesman

propose un

centre

d’usinage

à broche

horizontale

de hautes

performances

dont le module

portant et

guidant

la broche

est une unité

à cinématique

parallèle

bipode.

Centre d’usinage trois axes

à cinématique parallèle

Un autre centre d’usinage à cinématique

parallèle de type “pattes” télescopiques a été

présenté à la METAV par A. MANNESMAN, mo-

dèle Dyna-M (fig. 7), également résultat de sa

collaboration au projet Dynamill évoqué au

sujet du modèle sorti chez HECKERT. Ses axes

X, Y sont, ainsi, définis par le module à ciné-

matique parallèle. L’axe Z découle des mou-

vements des deux autres axes grâce à un

système de tiges de connexion (fig. 8). Les

deux “pattes”, qui agissent pour actionner les

axes Y et Y, sont de type vis à billes télésco-

piques fabriquées par le constructeur de la

machine lui-même, intégrant des systèmes de

mesure précise des déplacements, Ce type

de vis à billes faisant, d’ailleurs, partie des

produits qu’il commercialise. Tout l’ensemble

du système est équilibré hydrauliquement. La

gestion des déplacements, par commande

Heidenhain, permet d’atteindre des vitesses

jusqu’à 90 m/mn avec une accélération de

1,5 g. Le constructeur précise que, aussi bien

la conception du centre d’usinage que celle

des vis à billes sont une exclusivité mondiale.

Centre d’usinage hexapode

à broche verticale

Un centre d’usinage à hautes performan-

ces modèle Cosmo Center PM-600 a fait l’objet

d’une présentation très remarquée à l’exposi-

tion METAV de Düsseldorf (fig. 10), équipé

d’une commande numérique OSP-U 100 CNC

du constructeur mise au point de manière à

permettre, avec une programmation simple,

de commander six axes simultanément com-

me s’il s’agissait d’un centre d’usinage habi-

tuel à coordonnées polaires. Il couvre, sur ce

qui correspond aux axes X, Y et Z, un volume

de 450 x 450 x 400 mm avec des déplace-

ments atteignant 100 m/mn et une accéléra-

tion de 1,5 g. La broche, montée sur une

plate-forme suspendue aux six “pattes” téles-

copiques du système à achitecture parallèle

hexapode, est entraînée par un moteur de 7,5

kW jusqu’à une vitesse de 30000 t/mn et peut

être orientée dans l’espace selon un angle de

±30°. On rappellera que ce n’est pas

la première version d’un tel centre

d’usinage construit par Oku-

ma qui avait présenté son

premier prototype voici déjà quatre années à

l’exposition de machines-outils JIMTOF de To-

kyo en 1996.

Centre d’usinage cinq axes tripode

à broche verticale

A l’exposition METAF de Düsseldorf, on

pouvait découvrir un centre d’usinage Tricept

de NEOS ROBOTICS, de type tripode, équipé de

deux axes rotatifs supplémentaires pouvant,

ainsi, être considéré presque comme un

centre d’usinage cinq axes traditionnel.

Dévoilé pour la première fois il y a deux ans à

Chicago, successeur du TR 600, il était baptisé

TR 805, et destiné à des usinages plutôt lourds.

Le modèle présenté à la METAV cette année, le

Tricept 845, est à configuration verticale (fig.

11), c'est-à-dire que la direction principale du

tripode est verticale. Aujourd’hui, NEOS ROBO-

TICS travaille sur une nouvelle configuration

46 - Novembre 2000 -

T

RAMETAL

MACHINES-OUTILS

Fig. 8 - Cette

vue, prise

de l’arrière

du centre

d’usinage

Dyna-M permet

de voir les deux

“pattes” qui

entraînent la

broche dans ses

déplacements

selon X et Y,

et la tige de

connexion

(à l’avant)

qui permet

de commander

simultanément

le déplacement

selon Z.

Fig. 10 (à droite)

- Centre

d’usinage

à broche

verticale de

type hexapode,

modèle Cosmo

Center PM-600,

construit par

Okuma.

Avec des

déplacements

effectués

à 100 m/mn

et accélération

de 1,5 g,

il est équipé

d’une broche

atteignant les

30000 t/mn.

Fig. 9 - Cette

représentation

virtuelle du

concept

exploité pour

la construction

du centre

d’usinage trois

axes Dyna-M

construit par

A. Mannesman,

permet de se

rendre compte

de la manière

dont sont

répartis les

mouvements

imprimés à

la broche

disposée

horizontale-

ment.

6

6

7

7

1

/

7

100%