THÈSE DOCTEUR DE L`UNIVERSITÉ DE GRENOBLE

THÈSE

Pour obtenir le grade de

DOCTEUR DE L’UNIVERSITÉ DE GRENOBLE

Spécialité : Génie électrique

Arrêté ministériel : 7 août 2006

Présentée par

Martin Cong WU

Thèse dirigée par Yvan AVENAS et

codirigée par Marc MISCEVIC et Jean-Paul FERRIEUX

préparée au sein du Laboratoire de Génie Electrique de Grenoble (G2Elab)

dans l'École Doctorale Electronique, Electrotechnique, Automatique et

Traitement du signal (EEATS)

Etude Prospective de la Topologie MMC et du

packaging 3D pour la réalisation d’un variateur

de vitesse en moyenne tension

Thèse soutenue publiquement le

8 Avril 2015, devant le jury composé de :

M, Yvan AVENAS

Maître de conférences à Grenoble-INP, Directeur de thèse

M, Stéphane AZZOPARDI

Maître de conférences à Bordeaux-INP, Rapporteur

M, Philippe LE MOIGNE

Professeur à l’Ecole Centrale de Lille, Rapporteur

M, Stéphane LEFEBVRE

Professeur à CNAM de Paris, Examinateur

M, Jean-Paul FERRIEUX

Professeur à UJF de Grenoble, Co-encadrant de thèse

M, Miao-Xin WANG

Ingénieur à Schneider Electric (Grenoble), Co-encadrant de thèse

M, Marc MISCEVIC

Maître de conférences au LAPLACE, Invité

M, Philippe LASEERRE

Ingénieur à la Plate-forme PRIMES, Invité

M, Jean-Paul LAVIEVILLE

Expert technique à Schneider Electric (Pacy), Invité

RESUME

Étude prospective de la topologie MMC et du packaging 3D

pour la réalisation d'un variateur de vitesse en moyenne tension

Mots clés

Convertisseur modulaire multiniveaux

Électronique de puissance

Stratégies de commande

Packaging 3D

Variateur de vitesse

Moyenne tension

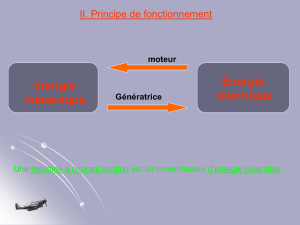

La topologie modulaire multiniveaux est une structure d’électronique de puissance

construite par la mise en série de sous-modules identiques, composés chacun d’une cellule de

commutation et d’un condensateur. Un tel système de conversion pouvant comporter un grand

nombre de cellules permet d’augmenter le rendement global et la qualité des signaux en sortie.

De plus, il permet d’utiliser des composants basse tension présentant un meilleur comportement

dynamique et un rapport qualité-prix bien supérieur aux composants moyenne tension.

Il permet également, par rapport aux structures conventionnelles, une grande

souplesse pour la conception et la fabrication du fait de son aspect modulaire, tout en

s’affranchissant d’un transformateur volumineux et onéreux en entrée. Comparé aux autres

types de topologies, avantageuses avec un nombre limité de niveaux, le convertisseur modulaire

multiniveaux semble être mieux adapté aux applications en moyenne et haute tensions, qui sont

tributaires de l’association des composants de puissance. Néanmoins, pour la variation de

vitesse, un certain nombre de défis technologiques ont été mis en évidence, compte tenu du

fonctionnement particulier de l’onduleur modulaire multiniveaux et des contraintes imposées

par l’opération en très basse fréquence.

En fonctionnement normal, la forme d’onde des courants internes, contrairement aux

autres types de topologies, n’est pas symétrique en raison de la distribution du courant direct

dans chaque bras. Cela entraîne une disparité significative en termes de dissipation thermique

parmi les interrupteurs constituant un sous-module. Avec le choix d’une technologie de

packaging 3D, la possibilité de refroidir les puces semi-conductrices en double-face offre une

meilleure capacité de refroidissement et une nouvelle perspective de conception des modules

pour cette application.

Un nouveau concept de report de puces est présenté et un prototype de tel module a

été réalisé, modélisé et caractérisé. Il permet d’équilibrer globalement la chaleur dissipée par

les puces sur les deux faces du module, problème inhérent à l’emploi de structure 3D. Conjugué

à la mutualisation d’un interrupteur par deux puces en parallèle, la nouvelle architecture a aussi

RESUME

pour objectif d’équilibrer le refroidissement double-face dans le temps. En effet, pour les

opérations en basse fréquence, les interrupteurs fonctionnent en régime instationnaire avec de

forte variation de température, il n’est donc plus possible de compenser les effets

thermomécaniques de chaque composant l’un par l’autre, comme en régime stationnaire et avec

un positionnement planaire des puces.

D’autre part, d’un point de vu systémique, la stratégie de commande et le

dimensionnement des condensateurs flottants de l’onduleur modulaire multiniveaux sont deux

aspects intimement liés. En effet, les condensateurs flottants sont le siège d’ondulations de

tension de très forte amplitude. Cela a pour effet de déstabiliser l’onduleur, voire de provoquer

la destruction des composants en atteignant des niveaux de tension trop élevés. Ainsi, des

contrôleurs judicieusement conçus permettent de réduire les ondulations indésirables, et a

fortiori, d’embarquer des capacités moins importantes dans le système, tant que ces dernières

sont inversement proportionnelles à l’ondulation de la tension.

Afin d’avoir une compréhension approfondie sur les dynamiques régissant le

convertisseur modulaire multiniveaux, un modèle dynamique global basé sur la représentation

d’état a été établi. Bien que cette représentation soit limitée à l’harmonique 2 des grandeurs

caractéristiques, elle permet une fidèle interprétation du mécanisme de conversion sans passer

par des modèles énergétiques bien plus complexes à exploiter, et de proposer des lois de

commande montrant leur efficacité notamment autour de la fréquence nominale. Cela a été

vérifié sur une maquette de puissance réalisée dans le cadre de cette thèse.

ABSTRACT

Prospective study on medium-voltage drive

with MMC Topology and 3D packaging power modules

Key words

Modular multilevel converters

Power electronics

Control strategies

3D packaging

Variable speed drive

Medium voltage

Multilevel modular topology converts energy between two direct and alternative

endings. This structure is constructed by the series connection of identical sub-modules,

composed of a switching cell and a floating capacitor, and with arm inductors. Such a

conversion system may reach a large number of levels increases the overall efficiency and

quality of the output signals. In addition, it allows the use of low voltage components with better

dynamics and cost effectiveness above the high voltage components.

It also allows flexibility in the work of design and manufacture due to its modularity,

while avoiding a bulky and expensive input transformer, regarding the conventional

technology. Compared with other types of topologies, advantageous with a limited number of

levels, the modular multilevel converter seems to be more suited for medium and high voltage

applications, which are dependent on the association of power components. However, for

variable speed drive application, a certain number of technological challenges have been

highlighted, given the specific functional characteristics of the modular multilevel inverter and

the constraints imposed by the very low frequency operation.

On the one hand, for the normal operation of a multilevel modular converter, the

waveform of the internal currents, in contrast to other types of topologies, is not symmetrical

due to the distribution of the direct current in each phase leg. This may entail a significant

disparity in terms of heat dissipation within the switching devices constituting a sub-module.

Therefore, the problem of thermal management of active components is emphasized in the use

of a modular multilevel converter. With the choice of a 3D packaging technology,

interconnection by bumps, the ability to cool the semiconductor chips through the both sides of

a module offers better cooling effects and a new perspective to design the power module for

the studied structure.

The concept of laying chips on both the two substrates of module without facing each

other provides overall balanced dissipation in the space and permit to overcome the unbalanced

heat distribution induced by bumps. Combined with the sharing of a switch by two chips in

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

121

121

122

122

123

123

124

124

125

125

126

126

127

127

128

128

129

129

130

130

131

131

132

132

133

133

134

134

135

135

136

136

137

137

138

138

139

139

140

140

141

141

142

142

143

143

144

144

145

145

146

146

147

147

148

148

149

149

150

150

151

151

152

152

153

153

154

154

155

155

156

156

157

157

158

158

159

159

160

160

161

161

162

162

163

163

164

164

165

165

166

166

167

167

168

168

169

169

170

170

171

171

172

172

173

173

174

174

175

175

176

176

177

177

178

178

179

179

180

180

181

181

182

182

183

183

184

184

185

185

186

186

187

187

188

188

189

189

190

190

191

191

192

192

193

193

194

194

195

195

196

196

197

197

198

198

199

199

200

200

201

201

202

202

203

203

204

204

205

205

206

206

207

207

208

208

209

209

210

210

211

211

212

212

213

213

214

214

215

215

216

216

217

217

218

218

219

219

1

/

219

100%