2011 : Projet ERS3-4 Vélo à assistance électrique/Scooter électrique

Labor

P.LAURENTPage103/11/2011

InstitutUniversitaire

DeTechnologie

Nice–Côted’Azur

2011:ProjetERS3‐4Véloàassistanceélectrique/Scooterélectrique

1. Objectifs :

L’idéeestderéaliseruneétudedelacommandeetdufonctionnementd’unvéloàassistanceélectrique.

Cetteétudecomprendral’analysedufonctionnementd’unvéloàassistanceélectriqueetdesesconstituants

• Laprogrammationd’unPLDAlterapourréaliserlacommandeducollecteurélectroniquedumoteurdeVAE

• LaprogrammationenCd’unmicrocontrôleurBeckquiagiracommesuperviseur

• Lamiseenplaced’unécranindicateurLCDdéportépourlaffichagedesparamètresinstantanésdu

contrôleurdeVAE(vitesse,%assistance,jaugeénergie,températureconvertisseur

2. Etude fonctionnelle d’un Vélo à Assistance Electrique.

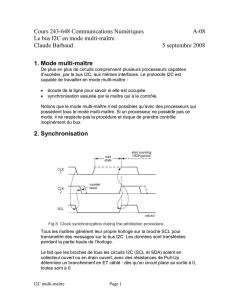

2.1. Schémafonctionneld’unVAE:

Batterie

Pb ou LiOn

36V ou 48V

Calculateur

VAE

Moteur

brushless

Convertisseur

de

puissance

(onduleur tri)

3

Capteurs Hall de position

Mesure Courant

Ph

A

PhB

PhC

+Vbat

Capteur Pédalage PAS

Poignée Accelerateur

Com

PWM

6

+Vbat

Temperature

Affichage LCD Tableau de Bord

vitesse, % assistance, jauge energie, temp

Capteur Poignée Frein

Figure2‐1:schémablocd’unsystèmed’assistanceaupédalaged’unVAE

Figure2‐2:localisationdesélémentsconstitutifsd’uneassistanceélectriquesurunVAE

Labor

P.LAURENTPage203/11/2011

InstitutUniversitaire

DeTechnologie

Nice–Côted’Azur

2.2. Elémentsconstitutifsd’unkitd'assistanceélectrique

• CapteurdepédalagePAS:

Lalégislationeuropéenneimposequel’assistanceélectriqueduvélone

puisseêtredéclenchéequesil’utilisateurfaitlui‐mêmeuneffortdepédalage

(ceciafindenepasconsidérerleVAEcommeuncyclomoteur).En

supplément,touteassistancedoitêtrecoupéeaudelàde25Km/H.

Ainsi,laplupartdutemps,lacadencederotationdupédalierestmesurée

parunerouemobilequiestfixéesurl’axetournantdupédalieretdotéede

plusieurspetitsaimants.Montéfixesurlepédalier,uncapteurdepédalage

dotéde2capteursmagnétiques(àeffethallengénéral)mesurelacadence

depassagedesaimantsfixéssurlarouemobile.

Lerésultatdecettemesureestunetensionanalogiquevariableentre0.8V

(lorsquelavitessedepédalageestfaible)et4.2V(àcadencemaximalede

2tr/s).Legainestenmoyennede2V/tr/s

Silutilisateurcessedepédalerousiilpédaleenarrière,latensiondu

capteurPAStombeimmédiatementà0V.Lassistances’arrête.

• Capteurdepoignéedefrein:

Ils’agitd’unepoignéedefreinclassiquedotéed’uncontacteurélectrique

(ToR).Cetteinformationbooléennelogiqueinformelecalculateurd’un

freinageetdoncstoppeimmédiatementtoutealimentationenénergiedu

moteur.

Certainscalculateurspeuventinterprétercetteinformationpourenclencher

unephasedefreinagerécupératriceetdoncrechargerlesbatteries.

LeproblèmeestquelesbatteriesLithiumsupportentassezmallesphasesde

microrechargesetcomptetenudelafaibleénergiecinétiqued’unvélo(poids

etvitesse)laplupartdescalculateursdumarchénerécupèrentpaslénergie

aufreinage.

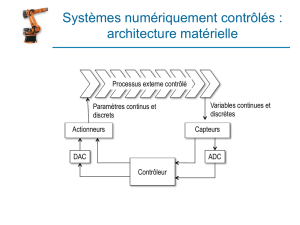

• Contrôleur/Calculateur:

C’estluiquiconstitueàlafoislecerveau(calculateur)etl’organede

conversiondénergie(convertisseurdepuissance)entrelabatterieetle

moteurdassistance.

Onyretrouvel’ensembledelaconnectique(batterie,moteur,capteurs)

etilestconstituéd’unmicrocontrôleurbonmarchéassociéàunhacheur

(moteurDC)ouunonduleurtriphasédepuissanceàtransistors(moteur

brushlesstriphasés)LalimentationDCbatteriesefaitentre24Vet48V.

• LemoteurRoue:

C'estl'organedeconversionélectromécaniquedelachainede

puissance.Cemoteurremplacelaroued’origineetest

généralementdetechnologieàcourantcontinu(DC)oucourant

alternatif(machinesynchroneàaimantspermanents.)

Pourlaversionsynchrone,ilpossède3phasesetestdotéde3

capteursàeffetshallpermettantdedéterminerlapositiondurotor.

Lesaimantssontsituéssurlapériphériedumoteur(inducteur)et

tournentaveclaroue.Lesbobinages(induit)sontsituesaucentre

dumoteuretsontfixesparrapportàlafourche.(Sortedemachine

synchroneinversée)

Ilyaengénéralde10à20pairesdepôles(p)danscetypede

machines(machineàrotationlentedoncfortementmultipolaires).

Labor

P.LAURENTPage303/11/2011

InstitutUniversitaire

DeTechnologie

Nice–Côted’Azur

Lafréquencedessignauxélectriqueobservéesàlinduitestégaleàp*vitessederotationmécaniquedumoteur.

Lapuissancedumoteurdoitêtrelégalementlimitéeà250W(réglementationeuropéenne).Desversionsoffroad

sontproposéesen48V1Kw!!!!(1.5Chsurunvélode15kg……)

• Labatterie:

Labatterieestl’élémentlepluscouteuxdecesystème.

Elleestfixéeengénéraleaucadreousurleportebagageduvélo

surunsupportamovible(pourrechargerdanssonappartement).

Lestensionsbatteriesontengénéralde36Vou48V(pourdes

raisonsdesécuritéetd’isolementélectrique).

Lescapacitésbatterievontde8Ahà20Ah.

Deuxtechnologiessontproposées.

Batteriesauplomb,économiquesmaislourdesetayantunefaible

capacitémassique.Onlesretrouvesurlesmodèlesbasdegamme

dufaitdeleurpoidsélevé.

Desbatteriesaulithium(LiOnouLiPoFe)pluslégèresetdotées

d’unefortecapacitémassique.

Lesprixsonttrèsélevés;exempleunebatterie36V/10AhLiPoFe

(360Wh)couteaujourd'hui600€TTC

PourunebatterieLiPoFede48V/10Ah(480Wh)lecoutsélèveà900€TTC!!!Avecunetellebatterieonpeutespérer

60Kmdautonomieenvironenconditionsnormales.

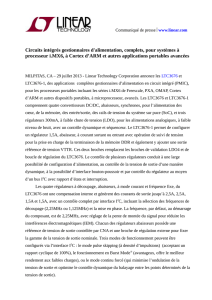

2.3. ImplantationetchoixdumoteurpourleVae.

Deuxtypesd’implantationdemoteurssontpossibles

• Enkitousecondemonte,lesmoteurssontgénéralementimplantésdanslaroueavantouarrièrecommesur

lafig.2.2.cestlemontageleplusrépanduactuellementcarilnenécessitepasdefabricationspécialedu

vélo.

• Enmontaged’origine,lemoteurpeutêtredirectementimplantésurl’axedupédalier

Figure2‐3:exempledeVAEavecmoteurd’assistanceimplantésurl’axedupédalierousurlarouearrière

Danslecadredenotreprojet,noustravailleronssurlecasd’unmoteurroueimplantésurlaroueavant(pourle

projetVAE)oudanslarouearrière(pourleprojetscooterélectrique).

Lesdeuxtypesdemotorisationquicoexistentactuellementsontlessuivantes:

Labor

P.LAURENTPage403/11/2011

InstitutUniversitaire

DeTechnologie

Nice–Côted’Azur

• MoteurDCbrushàaimantspermanentMCC.

LeplusancienetleplussimpleétantlemoteuracourantcontinuDCavec

collecteuretbalais.

Avantages:Ilal’avantaged’êtresimpledecommande(latensiond’induit

déterminesavitessederotation)etuncollecteurmécaniqueintégréaurotor

(induit)dumoteurpermetdorientermécaniquementlefluxd’induitdurotor

aveclefluxd’inducteur(stator)pourmaximiserlecouple.Unsimplehacheur

1oudeuxquadrantssuffisaitàlepiloter.

Inconvénients:lecollecteurmécaniqueetsesbalais(charbons)s’usentet

cohabitentmalavecunmilieuextérieursévère(humidité)auquelestsoumis

levélo.Pourcetteraisondefragilitéauniveauducollecteur,lemoteurDC

estenvoied’abandon.

• MoteurDCbrushlessautopiloté.

C’est,àlabase,unmoteurtriphaséalternatifdotéaurotord’uninducteuràaimantspermanents.Lidéeestde

considérerque,vudel’extérieur,ilsecomporteracommeunmoteuràcourantcontinumaisnonpasdotéd’un

collecteurmécanique(commelemoteurDC)maisplutôtd’uncollecteurélectronique(réaliséavecdestransistors

mosfetouigbt).

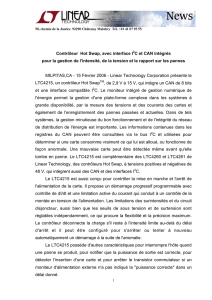

Figure2‐4:structuresdeconvertisseursdénergiespossiblesenfonctiondelamachineutilisée

DansuneMCC,larotationmécaniquedurotordumoteurDC(MCC)assurelaparfaitealimentationdes

enroulementsdel’induitdurotordemanièreàcréerunchampd’induitperpendiculaireauchampsd’inducteur.

DanslemoteurBrushless(MS)larotationdurotor(inducteuràaimants)estmesuréeparunoudescapteursde

position,etondétermineainsiquellephase(parmiles3)seraalimentéeàuninstantdonné.Cettelogiquede

commandeestappeléeun«autopilotage».

Enfindanslesdeuxcas,unconvertisseurstatiqued’énergie(hacheurpourlaMCCouonduleurpourleBrushless)

permetderéglerlaquantitéd’énergieélectriquequiserainjectéedanslamachine.

Vuedelasourced’alimentationcontinu(Udc)toutsepassedanslesdeuxcascommesionavaitàfaireàune

machineacourantcontinue(onparlealorsMachineDCsansBalaisÙBrushlessDCMotor.).

Aujourdhui95%desmoteursemployéssontdesmachinesbrushlesstriphasées(pourdesquestionsderobustesse)

cequifaitquenotreétudeselimiterauniquementàcetypedemoteursassociésàdesonduleurstriphasés.

Labor

P.LAURENTPage503/11/2011

InstitutUniversitaire

DeTechnologie

Nice–Côted’Azur

2.4. Méthoded’alimentationsimplifiéedelaMachineSynchrone:Commanded’alimentationtrapèze120°

Solutionclassiquedelacommandesinusoïdale.

Normalement,pourcréeruncouplemoteurdansunemachinesynchronedontlesFEMsontsinusoïdalesilfaut

injecterdanschaquephaseuncourantlui‐mêmesinusoïdaletquisoitrigoureusementenphaseaveclafeminterne

/phasepourobtenirunepuissanceactivemaximalesansprésencedepuissanceréactive.

Figure2‐5:schémaclassiqued’alimentationencourantssinusoïdauxtriphasésd’unemachinesynchrone.

L’onduleurprésentésurlafigure2.5estconstituéde3brasdepontcomposéschacunde2interrupteurssilicium

commandésàl’ouvertureouàlafermetureetréversiblesencourant.

Enrégimepermanent,pouravoiruncourantsinusoïdal,latensionissuedelabatterie(U)doitdécoupéeetmodulée

sinusoïdalement,carlaf.é.m.dumoteurestsinusoïdale.Laformedescourantsfournisparl’onduleurestenfait,

asservieàuneconsignesinusoïdaleliéedelapositioninstantanéedumoteur.

Chaquebraspeutêtrecommandédemanièrecomplémentaire:lorsqueKestbloquéK’conduitetvice‐versa,KetK’

nesontjamaisconducteurssimultanément(sinoncourtcircuitsurlebuscontinuU).

Lavariationsinusoïdaledurapportcycliqued’unbrasd’onduleurpermetd’obtenirunetensionàvaleurmoyenne

glissante(àl’échelledelapériodededécoupage)sinusoïdale.

Figure2‐6:principedelamodulationsinusoïdaleetcommandedesinterrupteursdelonduleur.

Onpeutsimaginerlachosesuivantepouressayerdecomprendrel’échanged’énergieentrelabatterieetlemoteur.

Silestensionsfabriquéesparl’onduleurtriphasésontrigoureusementenphaseaveclesFEMinternesdumoteuret

d’amplitudeégalesàlaFEMinterne,aucuncourantn’estéchangéentreleconvertisseuretlamachine.Doncpas

d’échanged'énergie(lemoteurtourneàvidesansfrottement).

Sionpilotel’onduleurpourfournirdestensionsàvideslégèrementsupérieuresenamplitudesauxFEMinternesdu

moteur,alorsdelapuissanceactiveseraabsorbéeparlemoteuretsetraduirapasuncouplemécaniquemoteur.

Cettepuissanceélectriqueestfournieàpartirbuscontinu(U)(généréparlabatterie)etconvertieparl’onduleur.

Siaucontrairelatensiondélivréeparl’onduleurestlégèrementinférieureàlaFEMinternedumoteuralorsdela

puissanceactiveestfournieparlemoteurànotreonduleur(ilmarchealorsenredresseurMLI).Cettepuissanceest

prélevéesurlecotémécanique.Lemoteuragitcommeunfreinetl’énergiemécaniqueestconvertieenénergie

électriquerécupéréepuisrenvoyéeverslesbatteries(U).Onparled’unfreinagerécupératif.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

1

/

20

100%