Volkswagen e-up! - D`Ieteren Autos

INFO

s.a. D’Ieteren nv – Maliestraat 50, rue du Mail – Brussel 1050 Bruxelles

Marketing, Training & Direct Sales – Creation & Copywriting

Décembre 2013

Électromobilité

La Volkswagen e-up!

2

2013 : l’heure de l’électromobilité

a sonné pour Volkswagen !

2013 est pour Volkswagen une date charnière en matière d’électromobilité. Cette année

a en effet commencé, pour la marque, par la présentation de la XL1, la technologie phare

de Volkswagen. Avec une consommation moyenne de 0,9 l/100 km et des émissions

de CO2 moyennes d’à peine 21 g/km, la XL1 est la voiture de série la plus économique

au monde. Elle est animée par un système hybride « plug-in » composé d’un bicylindre

TDI (35 kW/48 ch), d’un moteur électrique (20 kW/27 ch), d’une boîte DSG à double

embrayage et 7 rapports et d’une batterie lithium-ion. Le deuxième événement-clé

de cette année a été la présentation au dernier Salon international de l’Automobile de

Francfort (IAA) de la nouvelle e-up!, le premier véhicule 100% électrique de la marque

produit en grande série, qui sera commercialisée au début de l’an prochain. Peu de

temps après, ce sera au tour de la e-Golf, qui sera elle-même suivie par la Golf à

entraînement hybride « plug-in ». Avec ces deux technologies de propulsion, le processus

d’électrification des véhicules à moteur transversal dotés de la plateforme modulaire MQB

aura définitivement été lancé et pourra au besoin être étendu aux séries de modèles les

plus variées.

Dans un premier temps, les véhicules

100% électriques feront leur apparition

dans les villes et les grandes

agglomérations, où une up! à moteur

électrique aura les meilleures chances

de s’imposer. Avec la e-up!, Volkswagen

introduit sur le marché la citadine idéale.

En raison de son statut de voiture à

quatre places parfaitement utilisable au

quotidien, elle s’avère intéressante pour

les déplacements de tous les jours non

seulement des particuliers, mais aussi des

entreprises. Un véhicule électrique devant

stocker dans une batterie à haute tension

l’énergie motrice dont il a besoin pour

avancer et chaque poids supplémentaire

grevant son autonomie, Volkswagen a

minimisé le poids de la e-up!, qui pèse

un peu moins de 1.139 kg, batterie

comprise. La e-up! a également été

optimisée en termes d’aérodynamisme et

de manœuvrabilité et se distingue par son

efficacité énergétique : elle ne consomme

en moyenne que 11,7 kWh d’électricité

aux 100 km. C’est la raison pour laquelle

la e-up!, la nouvelle citadine « branchée »

et « speedée » issue de la « New Small

Family » de Volkswagen, est la voiture

100% électrique idéale.

Volkswagen est très bien armé pour

relever le défi de l’électromobilité. Ces

Les organes de propulsion de la e-up! sont

produits dans l’usine Volkswagen de Baunatal,

dans l’arrondissement de Cassel. Une nouvelle

chaîne de montage de moteurs électriques et de

transmissions a été spécialement créée dans

cette usine de boîtes de vitesses.

3

dernières années, la conception et la

construction « maison » de chaînes

cinématiques efficaces sur le plan

énergétique ont permis à la marque

d’acquérir de nombreuses compétences-

clés non seulement au sein de ses

départements de développement,

mais aussi dans ses usines de pièces

détachées de Cassel et de Brunswick.

Les membres du personnel ont également

acquis une compréhension profonde des

liens complexes qui existent entre ces

technologies innovantes. Volkswagen est

donc préparé à affronter la concurrence

à moyen et à long terme.

Pour Volkswagen, la conception et la

construction autonomes d’un moteur

électrique prennent tout leur sens, car,

outre le design, le moteur intervient

comme aucun autre élément dans le

rapport qu’entretient l’automobiliste avec

sa voiture. De nombreux clients achètent

une Volkswagen entre autres parce que la

marque a montré, des décennies durant,

son savoir-faire dans la fabrication de

moteurs. Pour que les Volkswagen du

futur dotées d’un mode de propulsion

alternatif aussi convainquent à tous points

de vue, il importait depuis le début à la

marque d’assurer elle-même la conception

et la fabrication de ces moteurs dits

« alternatifs ». Le constructeur s’est dès lors intéressé de très près au développement de

moteurs électriques et de systèmes de batteries et a acquis les compétences nécessaires

dans ses usines de Cassel et de Brunswick.

Les systèmes de batteries destinés à la e-up!

sont fabriqués en série par Volkswagen dans

son usine de Brunswick. Quarante personnes

en produisent 11.000 exemplaires par an.

4

La propulsion électrique

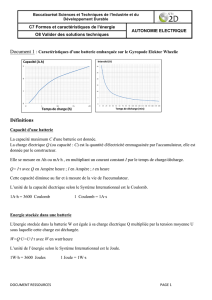

Quatre composants interagissent dans le cadre de la propulsion d’un véhicule électrique, à savoir

le moteur électrique, la transmission, la gestion de moteur et l’électronique de puissance.

Le moteur électrique

La Volkswagen e-up! est mue par un moteur synchrone triphasé à excitation permanente

qui tourne à maximum 12.000 tr/min.

- « Synchrone » parce que son rotor

tourne à une vitesse synchronisée

au champ magnétique tournant du

stator. Grâce à cela, il présente un

fonctionnement harmonieux même

à bas régime,

- « Triphasé » parce qu’il utilise du

courant alternatif triphasé, et

- « À excitation permanente » parce qu’il

fonctionne avec des aimants permanents.

Le principe de fonctionnement de ce moteur repose sur trois bobines disposées en cercle

autour du rotor pour former le stator et branchées chacune à l’une des trois phases.

Plusieurs paires d’aimants permanents sont placées sur le rotor de ce moteur synchrone.

Alimentées successivement de manière cyclique en courant, les trois bobines produisent

chacune un flux magnétique dont la résultante est un champ électrique tournant qui

entraîne la rotation du rotor. Le moteur synchrone, qui sert à transformer de l’énergie

électrique en énergie mécanique, fait alors office de moteur électrique.

Dans un moteur électrique, le mouvement naît de l’attraction d’aimants de polarité

opposée et de la répulsion d’aimants de même polarité. Si les aimants du rotor présentent

une polarité permanente « nord » ou « sud », les électro-aimants du stator sont

alternativement activés puis désactivés.

Le stator est formé

de différentes zones,

reliées entre elles,

équipées de bobines.

Ces bobines deviennent

magnétiques quand une

tension électrique leur

est appliquée. Lorsque

les zones du stator

sont soumises les unes

après les autres à un

courant électrique, les

aimants maintiennent

constamment le rotor

en mouvement. Ce

dernier fonctionne alors

comme le vilebrequin

d’un moteur thermique,

ses mouvements rotatifs

entraînant les roues

motrices du véhicule.

Le rotor est une pièce

mobile dotée sur

son pourtour d’une

alternance d’aimants

permanents à polarité

différente.

Stator

Rotor, polarité nord

Rotor, polarité sud

Carter moteur

Stator

Rotor

5

Le moteur entraîne les roues avant par l’intermédiaire de la transmission et des demi-arbres

de transmission. La e-up! dispose d’une transmission mécanique à 1 rapport (la vitesse de

la voiture est donc directement liée au régime moteur) optimisée en termes de friction.

La gestion de moteur gère la propulsion de façon centralisée. Elle est dotée de nouvelles

fonctionnalités telles que l’optimisation de la réponse du moteur afin de garantir des

réactions plus confortables et harmonieuses aux alternances d’efforts et, partant,

d’influencer positivement l’agrément de conduite. L’unité contrôle également la gestion

thermique et la gestion de l’énergie du moteur et des organes ancillaires pour garantir

simultanément une autonomie électrique maximale, une climatisation confortable et

la protection des composants du système. Finalement, elle coordonne les « requêtes »

des systèmes d’assistance tels que le régulateur de vitesse et la régulation automatique

de la distance inter-véhicules.

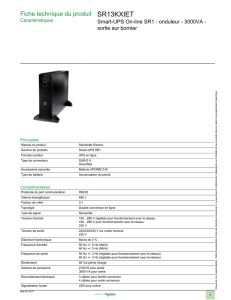

En tant qu’« agent de liaison » entre la batterie et le moteur électrique, l’électronique

de puissance de la e-up! fait en sorte que le courant approprié soit toujours à disposition.

Elle est reliée au moteur et à la batterie. En mode « moteur », l’électronique de

puissance transforme le

courant continu de la batterie

en courant alternatif triphasé.

En mode « récupération »,

lorsque le moteur fait office

de génératrice, le courant

alternatif produit est transformé

en courant continu afin de

charger la batterie. Par ailleurs,

un convertisseur de courant

continu intégré à l’électronique

de puissance alimente le réseau

de bord de 12 V.

Connecteurs

de courant

triphasé

Connecteur

pour la batterie

à haute

tension

Prises du convertisseur

de courant continu

Arrivées du liquide de refroidissement

Connecteur pour

compresseur à haute

tension de la climatisation

La transmission

La gestion de moteur

L’électronique de puissance

Carter moteur

Prise haute tension Moteur électrique Boîte à 1 vitesse

Stator Rotor Carter de boîteRaccord de liquide

de refroidissement

Couvercle du flasque

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

1

/

14

100%