/ n° 296 / Mai 2010

33

Crise énergétique mondiale, réchauf-

fement climatique, développement

durable ; tous ces termes deviennent

aujourd’hui des concepts concrets qui

vont influer de manière pérenne sur

nos comportements et sur les dévelop-

pements technologiques de demain.

Plus spécialement dans le domaine de

la production d’eau potable et celui du

traitement des eaux usées, le coût de

l’énergie représente et représentera une

part de plus en plus importante du

coût total de l’eau .

On ne peut s’intéresser au problème

de l’énergie en faisant l’impasse sur les

Les énergies renouvelables

Le coût de l’énergie représente une part croissante du coût

total de l’eau. Dans cette perspective, les traiteurs d’eau ont

aujourd’hui tout intérêt à étudier la faisabilité, les

opportunités, ainsi que les limites des différents systèmes de

production d’énergie électrique à partir de ressources

renouvelables. .

Bruno PORTERO, OIEau

au service des stations de

traitement des eaux

Energie

© CChixoy

Énergie

multiples techniques permettant de

réduire la consommation (moteurs à

haut rendements, variateurs de vitesse,

optimisation des installations, réduc-

tions des pertes dans le transport de

l’énergie, …) cependant il est de plus

en plus d’actualité de devenir auto pro-

ducteur d’énergie à partir d’énergies

renouvelables. Loin de nous l’idée d’en-

visager le remplacement total de

l’énergie issue du pétrole et du réseau

électrique par une source « miracu-

leuse et infinie » d’énergie ; il est

important de réfléchir aux multiples

formes que peut prendre l’énergie dans

nos installations et dans l’environne-

ment de celles-ci. Il ne faut pour cela

rien négliger et aborder les multiples

aspects que l’énergie peut prendre à

savoir : l’énergie solaire (photovol-

taïque, thermique), l’énergie éolienne,

l’énergie issue du biogaz, l’énergie

potentielle et dynamique de l’eau,

l’énergie calorifique transportée par

les eaux usées, l’énergie de la biomasse

et l’énergie géothermique. Le mix éner-

gétique doit devenir une réalité

concrète qui fera appel à toute forme

opportune de production d’énergie.

L’énergie solaire

La production d’énergie électrique à

partir de panneaux photovoltaïques a

fait l’objet en France de fortes incita-

tions financières par un prix de rachat

du kilowattheure produit très supé-

rieur au prix de rachat de toute autre

énergie renouvelable. Cependant ce

tarif qui était de 60 c€le kWh pour des

panneaux intégrés à une toiture est

passé à 45 c€au nouvel arrêté de jan-

vier 2010. Certains n’hésitent pas à

parler de « financiarisation du solaire »

(Revue Plein Soleil de décembre 2009).

Cela ne devrait pas nous faire oublier

d’une part les limites de production

imposées par un site de production ou

traitement des eaux mais aussi les oppor-

tunités de production consommation sur

ces sites mêmes. De plus il ne faudrait

pas oublier que l’énergie solaire peut être

transformée sous plusieurs formes :

— l’énergie électrique produite par les

panneaux à effet photovoltaïque

— l’énergie calorifique récupérée par

des capteurs thermiques à fluide calo-

porteur ;

— l’énergie électrique produite par des

turbines actionnées par la vapeur pro-

duite par des concentrateurs d’énergie

solaire.

La technologie photovoltaïque

Nous ne reviendrons pas en détail sur

le principe de la transformation de

l’énergie des photons lumineux pro-

duits par le soleil en énergie électrique

à courant continu à l’aide de panneaux

constitués de semi-conducteurs (de

nombreuses publications traitent de

ce sujet) ; nous allons plutôt nous inté-

resser aux potentiels de production et

aux puissances électriques mises en jeu.

Les panneaux photovoltaïques actuels

utilisent 3 technologies dont les ren-

dements sont compris entre 5 et 30 % ;

en effet seule une petite partie du

rayonnement peut être transformée en

courant électrique. Les technologies

les plus couramment utilisées sont :

— les panneaux monocristallins dont

le rendement est le plus élevé (jusqu’à

30 %) ;

— les panneaux polycristallins d’un

prix moins élevé (avec un rendement

de l’ordre de 15 %) ;

— les panneaux en technologie

amorphe dont le rendement est le plus

faible (environ 8 %) mais dont les

coûts permettent l’installation de sur-

faces de captage importantes.

Il faut cependant rappeler que ces ren-

dements sont donnés à titre indicatif

et que tout fournisseur de panneau

solaire annonce un rendement qui est

en général garanti sur une période

limitée :

— garantie du produit : de 5 à 10 ans ;

— puissance 90 % pendant 10 ans ;

— puissance 80 % pendant 25 ans.

• Quelques données techniques

La puissance en Watt crête (Wc) ne

correspond pas à la puissance dispo-

nible. La puissance disponible est cal-

culée par rapport à la référence de 1000

W/m2et à la puissance disponible sur

un site. Exemple : pour un site iden-

tifié à 600 W/m2, un panneau de 185

Wc ne pourra fournir qu’une puis-

sance de 185 x (600/1000) soit 111 W.

Ces données sont valides dans le cas

où le panneau est orienté plein sud et

incliné de 60° par rapport à l’horizon-

tale. On perdra 15 % si l’inclinaison

est réduite à 30°.

/ n° 296 / Mai 2010

34

Exemple de calcul réalisé à l’aide du logiciel Homer :

(www.homerenergy.com)

Calcul de la surface nécessaire pour alimenter une charge de 500 W pendant 13 h et

une charge de 100 W pendant 11h sur un site français.

Energie disponible : 4,34 kWh/m2/j soit pour 8 h d’ensoleillement 542 W/m2;

Variations annuelles : 1,8 kWh/m2/j en janvier à 7,2 kWh/m2/j en juillet ;

Le logiciel nous donne une puissance de panneaux de 4 kW ;

Si on utilise des panneaux de 185 Wc, soit 185 x (542/100) = 100 W ;

Pour une puissance de 4 kW il faudra 40 panneaux de 1,2 m2;

Surface de captage : 40 x 1,2 m2soit 48 m2;

Capacité des batteries d’accumulateur : 800 Ah.

Au vu de l’exemple qui vient d’être abordé on constate que même pour la génération de

puissances modérées il faut privilégier l’utilisation de systèmes peu énergivores.

Comparatif lampe sodium / lampe à Led (éclairage public) :

lampe à Led : 20 W, durée de vie : 80 000 h, coût pour 21 points lumineux : 23 000 €,

consommation pour 4000 h/an : 1680 kWh

lampe au sodium : 119 W, durée de vie : 8000 h, coût pour 21 points lumineux : 10 600 €,

consommation pour 4000h/an : 10 000 kWh

/ n° 296 / Mai 2010

Si l’on exclut la solution de revente de

l’énergie sur le réseau national, l’utili-

sation de l’énergie produite devra se

limiter aux applications suivantes :

— éclairage des locaux ;

— éclairage extérieur ;

— alimentation de sites isolés (direc-

tement en courant continu) à des fins

de télégestion ou de gestion de cen-

trales de mesure.

• Application au pompage au fil du

soleil

Dans le cas de site isolé il peut être inté-

ressant d’analyser la solution d’utili-

sation directe de l’énergie électrique

produite afin d’alimenter un système

de pompage avec stockage de l’eau

dans un réservoir. L’énergie est donc

ainsi stockée sous forme d’une hau-

teur d’eau. Des solutions techniques

intégrées sont ainsi proposées. On peut

citer par exemple la solution proposée

par Tenesol (Total – EDF) qui prévoit

la fourniture de panneaux solaires qui

débitent un courant continu dans un

convertisseur continu/alternatif à

vitesse variable afin d’alimenter une

pompe à débit variable.

L’utilisation de la chaleur du soleil

et la production d’énergie électrique

On pense souvent que la seule solu-

tion possible pour produire de l’énergie

électrique à partir du soleil est l’utili-

sation de panneaux photovoltaïques ;

il existe cependant deux autres tech-

niques qui utilisent la chaleur produite.

• Le solaire thermique

et les concentrateurs

La puissance calorifique peut être

concentrée à l’aide de concentrateurs

cylindro-parabolique dans lesquels cir-

culent des tuyaux remplis de fluide

caloporteur. Une turbine à vapeur

reliée à un alternateur permet de pro-

duire directement de l’énergie élec-

trique.

• Le solaire et les moteurs Stirling

Le moteur Stirling fonctionne selon le

principe de la machine de Carnot, à

savoir des cycles de dilatation et la

Énergie

35

HMT Q Q Q

10 m3/j 45 m3/j 100 m3/j

15 m 330 Wc 880 Wc 2380 Wc

45 m 440 Wc 2720 Wc 6000 Wc

60 m 680 Wc 3780 Wc

Données techniques indicatives pour un pompage dans un forage :

Énergie

compression de l’air contenu dans

2 cylindres. Un cylindre « chaud »

contient de l’air qui se dilate et

repousse un piston relié à un vilebre-

quin. Le cylindre « froid » est mis en

communication et l’air chauffé se

refroidit dans celui-ci provoquant la

compression de l’air qui attire le piston

froid relié au vilebrequin. Le cylindre

« chaud » est porté en température

grâce à une parabole qui concentre le

rayonnement solaire (photo 1). Ce

moteur existe depuis plus d’un siècle

il avait fait l’objet d’un brevet de Philips

pendant la seconde guerre mondiale.

La réalisation était un petit groupe

électrogène à combustion externe pou-

vant utiliser n’importe quel combus-

tible pour chauffer le cylindre « chaud »

du Stirling.

Aujourd’hui, certains industriels s’in-

téressent de nouveau à ce principe car

son rendement est très intéressant et

on peut ainsi atteindre des puissances

significations (quelques kW pour des

paraboles de 5 m de diamètre).

L’énergie éolienne

La production d’énergie éolienne fait

appel à l’utilisation de turbines ou

éoliennes qui transforment 60 % de

l’énergie transportée par le vent en

énergie électrique (loi de Betz). Afin

d’aborder un projet éolien à l’échelle

d’une unité de production d’eau il est

nécessaire de connaître avec précision

le potentiel éolien du site. La consul-

tation des bases de données interna-

tionales peut déjà donner une

indication satisfaisante, il est cepen-

dant nécessaire de faire un audit local

qui permettra de préciser le potentiel

réellement exploitable. En effet les

éoliennes actuellement disponibles ont

des rendements très variables en fonc-

tion de la vitesse du vent. A titre indi-

catif pour un vent de 5 m/s (3 sur

l’échelle de Beaufort) on peut espérer

un rendement de l’ordre de 10 % ;

tandis qu’il faudra un vent de 10 à

12 m/s (6 sur l’échelle de Beaufort) pour

atteindre des rendements de 80 %.

Les puissances mises en jeu dans les

systèmes éoliens peuvent atteindre plu-

sieurs MW mais avec des hauteurs de

mats et des rayons de pales importants.

De nombreux paramètres rentrent

dans le calcul de la puissance produite

par une éolienne. On peut citer parmi

ceux-ci :

— la puissance varie avec le carré du

rayon de la pale ;

— la puissance augmente avec la den-

sité de l’air ;

— la densité de l’air diminue en fonc-

tion de l’altitude et de la température ;

— la puissance varie avec le cube de la

vitesse de l’air ;

— la puissance du vent augmente avec

la hauteur du mat (en multipliant la

hauteur de mat par 4 on double la

puissance du vent) ;

— la vitesse du vent double au sommet

d’une crête.

Les performances des systèmes four-

nies par les constructeurs sont expri-

mées par rapport aux « conditions

normales » de pression et de tempé-

rature soit 760 mm Hg de pression et

15 °C de température.

On voit qu’au vu de ces indications

techniques, tout concorde en faveur

d’éoliennes de grande envergure

(grand rayon de pale) placées sur des

mats élevés et situées dans des zones

de collines (à faible altitude) où la tem-

pérature est faible.

Pour des applications locales de pro-

duction d’énergie on pourra se

contenter d’éoliennes de puissance

moyenne qui permettront de produire

un appoint d’énergie qui viendra en

déduction de l’énergie prélevée sur le

réseau d’alimentation. La conduite du

projet d’installation d’une éolienne

passe par des demandes d’autorisation

qui sont parfois longues et complexes

et font appel à une enquête publique.

Le biogaz

La production de biogaz dans une

usine de traitement d’effluents urbains

est directement liée à la production de

boues biologiques qui sont traitées

dans des digesteurs. Le stockage des

boues d’épuration dans des ouvrages

appelés « digesteurs » va permettre

de produire du gaz biologique à partir

de la fermentation mésophile des

boues (30 à 35 °C).

Cette fermentation n’est évidemment

possible que si un apport de chaleur

est réalisé. Cet apport de chaleur est

réalisé soit avec la combustion du

biogaz produit soit à partir de gaz

naturel provenant du réseau que l’on

va brûler dans une chaudière. Le bilan

final laissera apparaître une quantité

de biogaz excédentaire. C’est cette

/ n° 296 / Mai 2010

36

Le cycle de Carnot

Le cycle de Carnot est un ensemble de

quatre transformations subies par un fluide

lorsque de la chaleur est échangée entre une

source chaude et une source froide : chauffe

– compression – refroidissement – détente.

Le cycle transforme de la chaleur en énergie

motrice et inversement.

Photo 1 : Moteur Stirling chauffé au soleil.

/ n° 296 / Mai 2010

quantité qui va pouvoir être utilisée

pour produire de l’énergie électrique

à partir de moteurs biogaz couplés à

des alternateurs qui produiront de

l’énergie électrique.

La filière de production du biogaz doit

non seulement intégrer un ouvrage de

digestion des boues mais également un

ouvrage de stockage du biogaz (ou

gazomètre) ce qui va impliquer le res-

pect de la réglementation ATEX

(Atmosphère Explosive) et le classe-

ment du site ICPE (Site classé protec-

tion de l’environnement). Le

dimensionnement des ouvrages tient

compte d’un TRH (temps de rétention

hydraulique) d’environ 30 jours. Les

sites français actuellement équipés ont

une capacité de traitement minimale

de 200 000 équivalent habitants, qui

représente le seuil de rentabilité

minimal.

Le biogaz est défini par sa composi-

tion et par son pouvoir calorifique

inférieur PCI qui est d’environ 7 kWh

par m3de biogaz produit (à 70 % de

CH4).

Composition moyenne du biogaz :

— méthane (CH4) : 55 à 75 % ;

— dioxyde de carbone (CO2) : 25 à

44 % ;

— Azote gazeux (N2) : 0 à 7 % ;

— Hydrogène (H2) : 1 à 5 %.

C’est la composition du gaz qui va

déterminer le type de moteur que l’on

va utiliser pour entraîner un alterna-

teur. Lorsque la concentration en CO2

est importante l’allumage est rendu

difficile (le CO2est inerte pour la com-

bustion). De plus comme la composi-

tion du biogaz varie dans le temps cela

peut générer une combustion anor-

male qui peut conduire à la destruc-

tion du moteur. Une autre solution

consiste à brûler le biogaz dans une

chaudière produisant de la vapeur

pour entraîner une turbine qui

elle-même entraîne un alternateur.

Cette solution mixte permet ainsi de

produire de la chaleur pour le réchauf-

fage des digesteurs, l’excédent permet-

tant de produire de l’énergie électrique.

On va couramment rencontrer des

moteurs à allumage commandé forte

intensité ou des moteurs de type dual

fuel. Le choix est fait en fonction de la

production de gaz. Pour des volumes

produits inférieurs à 1000 Nm3/j on

préfèrera un moteur dual – fuel et le

moteur à allumage commandé pour

des volumes supérieurs à 1000 Nm3/j.

L’énergie hydraulique

Lorsqu’on veut transformer l’énergie

disponible dans un liquide sous forme

de pression et de vitesse, la technologie

qui présente le meilleur rendement est

le turbinage de l’écoulement dans une

canalisation ; cependant il est toujours

possible de turbiner les écoulements à

surface libre mais avec un rendement

moindre.

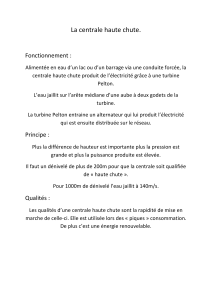

Deux technologies de turbines existent

et sont utilisées selon les caractéristi-

ques de l’écoulement. Pour des écou-

lements dont la vitesse est importante

avec peu de dénivelé (1 à 20 m) on pré-

fèrera les turbines à impulsions ou tur-

bine Kaplan tandis que pour un

dénivelé important (> 60m) et une

vitesse d’écoulement faible on optera

pour une turbine à réaction ou

turbine Pelton (photo 2). Pour des

vitesses et des hauteurs moyennes

(10 à 200 m) on pourra utiliser des

turbines Francis.

En prenant en compte le rendement

des différents équipements de la chaîne

de production d’énergie électrique, on

peut estimer la puissance disponible

avec la formule P = 7xQxH.

Dans une canalisation forcée où le

débit est constant, de 100 L/s (alimen-

tation par un réservoir de charge) et

le dénivelé de 50 m, on peut estimer la

puissance mécanique disponible à

environ 35 kW.

Le micro turbinage pour les sites isolés

est une opportunité à laquelle on ne

pense pas toujours, il suffit qu’existe

un dénivelé suffisant et l’on peut

obtenir des puissances de quelques

centaines de Watts pour des installa-

Énergie

37

Exemple de réalisation :

A la station d’épuration de Besançon, les

boues séjournent pendant 25 jours dans le

digesteur à 37 °C et produisent environ

3500 m3 de biogaz par jour à 65 % de

méthane. Ce dernier alimente un moteur

de 450 kWe qui produit environ 6 500 kWh

par jour. L’électricité est en partie

autoconsommée par la station d’épuration

qui couvre ainsi 40 % de ses besoins, le solde

étant vendu à EDF. La chaleur récupérée sur

le moteur sert à maintenir le digesteur en

température (9 000 kWh thermiques par jour

environ) et à chauffer des locaux techniques

pendant l’hiver.

Puissance mobilisable sur une

chute d’eau

Exemple 1 :

Dans une canalisation forcée où le débit est

constant, de 100 l/s (alimentation par un réser-

voir de charge) et la dénivelée de 50 m, on peut

estimer la puissance mécanique disponible à

environ 35 kW.

Exemple 2 :

Turbinage de l’eau potable des communes

de St-Maurice et Evionnaz (Suisse)

1 turbine Pelton, 2 injecteurs ;

Hn : 479 m ; Qmax : 180 l/s ;

Pméc max : 753 kW ;

Constructeur : GASA SA (CH) Conception :

MHyLab ;

Production annuelle : 2100 MWh.

Photo 2 : Turbine Pelton.

6

6

1

/

6

100%