Diagnostic des défauts : Analyse vibratoire et thermographie

Telechargé par

padjichristian

Diagnostic des défauts

Ahmed Ghorbel

AU : 2018 – 2019 1

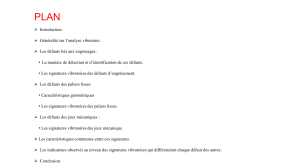

Sommaire

Avant-propos ......................................................................................................... 2

PARTIE I : SURVEILLANCE DES MACHINES PAR ANALYSE VIBRATOIRE

Chapitre 1 : Maintenance et techniques de Surveillance ...................................................... 4

Chapitre 2 : Vibration des machines tournantes ................................................................. 15

Chapitre 3 : Stratégies de surveillance vibratoire ............................................................... 28

Chapitre 4 : Capteurs de vibration et traitement des signaux ........................................... 39

Chapitre 5 : Signatures vibratoires des principaux défauts mécaniques……………… .. 51

Travaux dirigés ..………………………………………………………………………….…77

PARTIE II : THERMOGRAPHIE INFRAROUGE

Chapitre 1 : Base théorique de la thermographie ............................................................. 101

Chapitre 2 : Imagerie thermique et applications industrielles ........................................ 109

Travaux dirigés ..…………………………………………………………………………...118

Diagnostic des défauts

Ahmed Ghorbel

AU : 2018 – 2019 2

AVANT-PROPOS

Les industriels sont confrontés généralement à un double défi économique. D’une part, ils

doivent augmenter la flexibilité et la productivité par une disponibilité accrue de leur outil de

production et d’autre part ils doivent diminuer les coûts d'entretien et de réparation.

Pour cela, les industriels ont cherché des méthodes de maintenance efficaces et performantes

permettant sans démontage ou arrêt de fabrication, de prévenir la panne. Cette méthode

s'appelle la maintenance conditionnelle ; elle est basée essentiellement sur la surveillance de

l’état de santé des machines sans être obligé d’arrêter la production. Le recours à des techniques

de surveillance fiables nécessite des investissements en matériel d’acquisition et en ressources

humaines habilitées et compétentes dans le domaine.

Cet ouvrage expose les techniques de surveillance les plus fréquentes en maintenance

prédictive, et sont présentées en quatre parties : l’analyse vibratoire et thermographie

infrarouge. La vibration est considérée comme le meilleur paramètre de fonctionnement pour

juger les conditions dynamiques telles que déséquilibre, défauts de roulements… Beaucoup de

problèmes de machines se montrent comme des vibrations excessives. Déséquilibre du rotor,

désalignement, le relâchement mécanique, la résonance structurelle, défauts de fondation non

rigide, et défaut d’engrenage sont quelques défauts qui peuvent être mesurés par analyse

vibratoire. La mesure de la vibration "globale" d'une machine, d'un rotor par rapport à une

machine ou la structure d'une machine, et la comparaison de la mesure à sa valeur normale

(norme) indique l'état de santé actuel de la machine.

L’analyse thermographique est un outil de maintenance prédictive efficace à utiliser en

conjonction avec d'autres types de procédés de « condition monitoring ». Le plus grand

avantage de la thermographie est qu’elle est utilisée pour identifier une série de problèmes

possibles sur la base de l'état des divers types de machines. Cette partie explique le processus

de la thermographie et discute les avantages et les inconvénients de ce type d'analyse. Pour

utiliser l'appareil photo thermique et créer des rapports efficaces, on a besoin d'acquérir une

compréhension générale de la science derrière la thermographie infrarouge. Cette partie va

exposer la terminologie et les compétences nécessaires pour commencer à utiliser une caméra

infrarouge.

Cet ouvrage constitue un support pratique pour la mise en place d’une politique de maintenance

prévisionnelle basée sur les deux techniques. A la fin de chaque partie, un nombre des

problèmes et exercices est présenté permettant aux étudiants de mieux assimilés les

phénomènes étudiés. Ce travail est une modeste contribution à l’enrichissement de la

bibliothèque mécanique qui est pourvue d’ouvrages spécialisés en techniques de maintenance

prédictive.

Diagnostic des défauts

Ahmed Ghorbel

AU : 2018 – 2019 3

La surveillance par analyse vibratoire fait appel à plusieurs disciplines mathématiques,

traitement de signal, et informatique.

Cette partie qui contient quatre chapitres a été consacrée pour la mise en situation de la

maintenance prédictive, sa position par rapport à d’autres formes de maintenance ainsi qu’à sa

contribution à la réduction des coûts de maintenance. Une présentation générale des techniques

de surveillance pratiquées dans la maintenance prédictive, les conditions de choix des méthodes

et des indicateurs de surveillance.

Le deuxième chapitre est une introduction aux vibrations mécaniques, nature et paramètres

caractéristiques. Elle traite aussi les indicateurs utilisés pour la surveillance et le diagnostic des

machines avec indication des seuils d’admissibilités.

Le troisième Chapitre décrit les stratégies surveillance vibratoire.

Le quatrième chapitre porte sur le matériel d’acquisition, ses caractéristiques techniques et les

outils d’analyse et de traitement des signaux.

Le cinquième chapitre présente les signatures vibratoires, de la majorité des défauts

mécaniques, permettant de faire le diagnostic des machines.

PARTIE I :

SURVEILLANCE DES MACHINES PAR

ANALYSE VIBRATOIRE

Diagnostic des défauts

Ahmed Ghorbel

AU : 2018 – 2019 4

Chapitre 1

Maintenance et techniques de Surveillance

1.

Enjeux de la maintenance

1.1. Méthodes de maintenance

1.2. Coût de maintenance

2. Surveillance des équipements

2.1. Méthodes de surveillance

2.2. Indicateurs de surveillance

2.3. Notion de seuils

3. Techniques de surveillance

3.1. Analyse vibratoire

3.2. Thermographie infrarouge

3.3. Mesure ultrasonore

3.4. Analyse des huiles

3.5. Analyse du bruit

3.6. Conclusion

Diagnostic des défauts

Ahmed Ghorbel

AU : 2018 – 2019 5

1. Enjeux de la maintenance

Dans des conditions normales, le fonctionnement d’une installation entraîne un vieillissement

plus ou moins accentués du matériel, et parfois même des incidents ou accidents. Pour en

assurer une exploitation correcte, Il est nécessaire de maintenir cette installation en bon état.

En fait le comportement d’une installation en service pendant son cycle de vie est représenté

par une courbe en baignoire qui se divise en trois périodes distinctes (Figure 1.1) :

Une période de rodage : pendant cette période l’installation est en garantie, et le taux de

défaillance est décroissant. La probabilité de défaillance est élevée vue les défaillances

précoces dues aux défauts de conception, de fabrication, de montage ou de mise en place.

Aucune intervention n’est préconisée durant cette période.

Une période de maturité : c’est la période de vie utile, la défaillance dans ce cas est

accidentelle. Une politique de maintenance corrective est souhaitable.

Une période de vieillissement : l’usure des composants devient remarquable et la

probabilité de défaillance augmente sous l’effet du vieillissement. Le suivi des

dégradations devient de plus en plus nécessaire.

Figure 1.1. Courbe en baignoire

1.1. Méthodes de maintenance

«La maintenance est l’ensemble des actions techniques, administratives et de management

durant le cycle de vie d’un bien, destinées à le maintenir ou à le rétablir dans un état dans

lequel il peut accomplir la fonction requise » (norme NF EN 13306).

Trois méthodes principales de maintenance sont utilisées dans l'industrie (Figure 1.2).

a. Maintenance corrective

Elle consiste à laisser tourner la machine jusqu'à la défaillance totale, puis effectuer les

réparations nécessaires. Ce type de stratégie peut entraîner des pertes de production et des frais

de réparations plus importants. De plus, une réparation non planifiée entraînera des coûts élevés.

Taux de défaillance

Précoce

Vie utile

Usure

Durée de vie

Rodage

Maturité

Vieillissement

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

58

58

59

59

60

60

61

61

62

62

63

63

64

64

65

65

66

66

67

67

68

68

69

69

70

70

71

71

72

72

73

73

74

74

75

75

76

76

77

77

78

78

79

79

80

80

81

81

82

82

83

83

84

84

85

85

86

86

87

87

88

88

89

89

90

90

91

91

92

92

93

93

94

94

95

95

96

96

97

97

98

98

99

99

100

100

101

101

102

102

103

103

104

104

105

105

106

106

107

107

108

108

109

109

110

110

111

111

112

112

113

113

114

114

115

115

116

116

117

117

118

118

119

119

120

120

1

/

120

100%