1

Généralités

sur les contrôles non destructifs

2

1) Introduction

2) Objectifs des contrôles non destructifs

2) Principe du contrôle

3) Examen visuel

4) Ressuage

5) Magnétoscopie

6) Courants de Foucault

7) Test d ’étanchéité ( hélium)

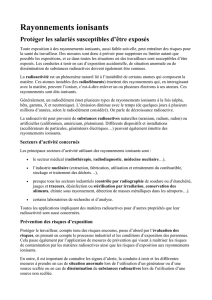

8) Rayonnements ionisants ( radiographie et gammagraphie)

9) Emission acoustique

10) Les ultrasons ( notions fréquence, mesures épaisseurs…)

11) Thermographie

12) Tableau de synthèse comparatif

13) Conclusion

Sommaire

3

Etudes et Spécification

de

fabrication

Un client, une expression de besoin

Réalisation du produit

Contrôle du produit

Conformité ???

Service Contrôle

Positionnement du contrôle dans l’entreprise

4

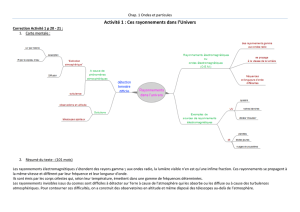

Principe du contrôle

Produit à

contrôler

Pourquoi?

Choix technique (s)

de contrôle

Spécification (s)

de contrôle

Personnel

qualifié

Matériel

étalonné

Critères

d ’évaluation

Qualité Produit

Sécurité

Fiabilité

Coûts...

Procès verbal

Décision

( acceptation ou rebut)

Démarche Qualité

5

CERTIFICATION DES OPERATEURS CND

Trois niveaux :

→ Les opérateurs de Niveau 1

( Techniciens )

→ Les opérateurs de Niveau 2

( Techniciens supérieurs = cadres moyens )

→ Les opérateurs de niveau 3

( Ingénieurs = cadres supérieurs )

Un objectif commun: la Qualité de la prestation et sa rigueur

Les acteurs du contrôle: « les contrôleurs »

6

La procédure Le rapport de contrôle

Les documents de référence

7

Les techniques de Contrôle et leur objectif

Destructifs

Non

destructifs

Essais mécaniques

Métallographie

Visuel, ressuage,

ultrasons, radio…..

Dégradation du

matériau

Conserve l’intégrité

du matériau

Connaissance des

défauts

( localisation, géométrie...)

Souci de Qualité,

Sécurité, Economie...

8

Définition du contrôle

non destructif

Définition: Méthode de diagnostic de produits, afin de

détecter, localiser, dimensionner, caractériser, d éventuels

défauts dans ceux-ci.

Moyens: Utilisation de capteurs dont le fonctionnement est

basé sur les principes de la physique ( électromagnétisme,

électricité, rayonnements, propagation….)

9

L’examen visuel 1/3

Tout examen visuel doit être réalisé suivant des prescriptions définies dans un

ensemble de documents ( procédures et spécifications lesquelles doivent

comporter au minimum les informations suivantes:

Type, forme et dimensions des éléments examinés

Références des documents applicables ( spécification )

Caractéristiques du matériel de contrôle

Processus de contrôle: zones d’examen, état de surface….

Critères d’acceptation d’après la spécification de contrôle avec un

référentiel ( CODAP,SNCT, RCCM,FFESSM…)

Qualification et références du contrôleur

Définition

Technique de contrôle faisant appel essentiellement à l’œil humain comme capteur

Variantes

Assistance de matériel complémentaire ( loupe, miroir, endoscope, fibroscope)

Règles

10

Les moyens 1/2

L’ oeil

Les endoscopes

Loupe

L’examen visuel 2/3

Le Miroir

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

1

/

49

100%