Efficacité énergétique des compresseurs d'air : bases et optimisation

Telechargé par

Asiya BALHAG

1

Economie d’Energie sur les

installations d’Air comprimé

NOTIONS DE BASE

2

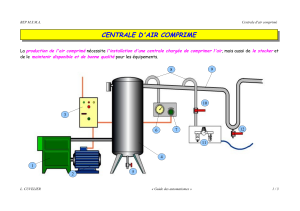

L'air comprimé est très utilisé dansle secteur industriel. Il permet le fonctionnement

de nombreux systèmes et matériels comme les vérins, les outils et machines à

percussion,les détecteurs,les machinesdesablage,de revêtement,etc.

INTRODUCTION

3

RAPPEL DES UNITES

4

PRESSION:c'est la première grandeur, fondamentale, qui caractérise l'énergie

pneumatique. On la mesure souvent en donnant la différence avec la pression

atmosphérique.

PRESSION absolue = PRESSION relative + PRESSION atmosphérique.

L'unité de pression du système international (SI) est le Pascal mais l'unité usuelle en

pneumatique est le bar.

1 Pa = 1N/m²

1 bar = 1daN/cm²

1 Pa = 105Pa

LES NOTIONS CLEFS DE L’AIR COMPRIMÉ

La pressionabsolue (pa)estcelledonnéeparrapport aupointde pressionnulle.

Elle nécessaire à toute considération théorique tant dans les techniques du vide et

d’aspirationquedanscellesdesoufflerieetde ventilation.

La pression relative (la surpression) est la grandeur déterminée par la mesure et est

définiepar rapport à la pressionatmosphérique.

En pratique on parle en général de surpression, carles appareils de mesure indiquent

lasurpression.

5

Température:Exprimée en degré Celsius (°C). Les degrés Kelvin (0°C = 273,15 K)

servent auxcalculs.

Débit réel : c’est le débit ramené aux conditions d’aspiration du compresseur à la

températureetà la pression de l’ambiance.

Normaux mètres cubes (Nm3):Le volume d’une certaine quantité de gaz est

exprimé en m3. il dépend de la température, de la pression absolue et de la teneur

enhumiditédece gaz.

Pour le cas d’un mètre cube normal Nm3,onconsidèrequelegazsetrouvesous

pression1,01325 bar, à unetempératurede 0°Cet à l’état sec (HR=0%).

Le débit sera exprimé en Nm3/h.

Puissance normale ou puissance plaquée (kW) : c’est l’indication de la puissance

utile, nominale et caractéristique, indiquée notamment sur la plaque signalétique

dumoteur.

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

30

30

31

31

32

32

33

33

34

34

35

35

36

36

37

37

38

38

39

39

40

40

41

41

42

42

43

43

44

44

45

45

46

46

47

47

48

48

49

49

50

50

51

51

52

52

53

53

54

54

55

55

56

56

57

57

1

/

57

100%