Introduction

Avant de commencer un projet d’amélioration, une étude de l’existant est fortement nécessaire. Il

constitue un point de départ de toute tentative d’amélioration. Nous avons commencé par un

diagnostic approfondi qui contribuera à connaître la situation actuelle afin d’identifier les forces et les

faiblesses de système de production et les enjeux liée à l’amélioration de sa performance.

II.1. Étude de l’existant

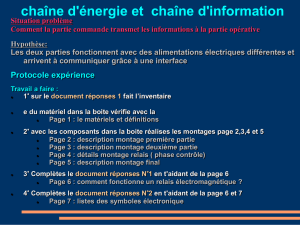

Dans le but d’identifier les axes d’amélioration, dans ce paragraphe on va commencer par la

description du processus de production de l’entreprise. Après nous spécifions notre étude par le choix

de périmètre de projet. Puis, on va suivre les indicateurs de performance. Par ailleurs, nous

présenterons les résultats des audits effectués afin de dégager les Mudas et leurs causes. Et

finalement, on va présenter le plan d’action proposé.

II.1.1.a. Lay-out de SACEM industrie

Dans le paragraphe suivant, nous présentons le lien entre les différents ateliers en utilisant le Diagramme de flux de production Transformateur

Diagramme de flux de production Transformateur

r

Montage

des parties

active

Réception

quantitative et

qualitative

Stockage de la

matière

première au

magasin

Déchargement de la

matière première

Test

d’étanchéité

Transformateur

Bobinage BT & MT

Préparation des

couvercles et des

cuves du

transformateur

Stockage

produit fini

Remplissage

huile sous

vide

Pont

roulant ane

Routine test

Chariot élévateur

Transpalette

orklift truck

Assemblage des

accessoires et

finition

Chariot élévateur

spalette

Assemblage circuit

magnétique

Chariot

élévateur

Pont roulant

Pont roulant

ge crane

Pont

roulant

Pont

roulant

Pont roulant

Transpalett

e

Chariot

élévateur

Chariot

élévateur

Chariot

élévateur

Matière première

Bobinage

Circuit Magnétique

Menuiserie

Chaudronnerie

Moyenne

Tension

Basse Tension

Refendage

Bois

Accessoires

Découpage en

45° ou 90°

Traitement de

surface

Couvercle

Cuve

Montage Circuit

Magnétique

Montage de la Partie Active

Traitement d’huile

Étuvage + sortie Four

Mise en cuve + Remplissage d’huile

Essai

Finition

Livraison

Choix du périmètre du projet et collecte des données

Avant de commencer le travail, il faut bien cadrer le projet, définir son périmètre, présenter le

processus examiné, ainsi que les équipements de la zone du travail.

Périmètre du projet

Le périmètre du projet délimite les frontières, la zone de travail et la partie sur laquelle nous

avons effectué, notre travail. Il est important de limiter le projet et d’analyser les problèmes afin

de les éliminer ou de les réduire pour atteindre nos objectifs.

Collecte des données

Afin de comprendre le processus de fabrication à SACEM industrie, on a collecté des

informations en se basant sur plusieurs méthodes qui sont : une observation sur le terrain de

travail et une analyse poussée sont établies afin de bien assimiler le fonctionnement. Au cours

de cette collecte, on a tenté de rassembler le maximum possible d’informations, ceci en

discutant avec les personnes concernées, ouvriers ou cadres et on assistant à des réunions

journalières de trente minutes à une heure selon l’état d’avancement et on a aussi consulté les

documents internes.

Remarque : ( Le service bobinage est le seul service qui ne fait pas de soutraitence )

Description de Service bobinage

Le service bobinage comporte un effectif de l’ordre de 41 employés qui sont réparti comme le

montre le tableau.

10%

5%

41%

44%

Année d’expérience

[30;40]

[20;30]

[10;20]

-5

Emploi

occupé

Nombre

CHEF DE

SERVICE

1

CONTRE

MAITRE

2

CHEF

D'EQUIPE

2

OUVRIER(

E)

26

APPRENTI

(E)

10

6

6

7

7

8

8

9

9

10

10

11

11

12

12

13

13

14

14

15

15

16

16

17

17

18

18

19

19

20

20

21

21

22

22

23

23

24

24

25

25

26

26

27

27

28

28

29

29

1

/

29

100%